Az SLS és az FDM két széleskörűen használt 3D nyomtatási technológia az ipari gyártásban. A technológiák mindkét formájának megvannak a maga előnyei és hátrányai, ami azt jelenti, hogy nagyon fontos a nagykereskedők számára figyelembe venni, mire fogják használni a nyitott vagy zárt cellás szerkezetet a szűrőhab szigetelés erre.

Ha olyan nagykereskedővel van dolgunk, aki semmi mást nem fogad el, csak minőségi termékeket, és időt szeretne megtakarítani az FDM és az SLS közötti piackutatásban, akkor ez a cikk Önnek szól. A Szelektív Lézeres Szinterezés ( SLS ) magas pontosságáról és a támogatás nélküli komplex geometriák előállításának lehetőségéről ismert. Ezzel szemben az FDM (Fused Deposition Modeling) olcsóbb, és széles anyagválasztékot kínál. Egyszerűen arról van szó, hogy meg kell határozni a költséget és az időkeretet termékünk számára – a nagykereskedő számára –, valamint a kívánt végső felhasználási célokat.

A nagykereskedőknek figyelembe kell venniük az anyag kompatibilitását, a felületi minőséget, a szilárdságot és a költségeket, amikor az SLS és az FDM technológia között döntenek. Az SLS gyakran a funkcionális prototípuskészítés és végső felhasználású alkatrészek esetén kerül előtérbe, tekintettel tartósságára és hőállóságára. Az FDM azonban alkalmasabb a gyors prototípuskészítésre és kis sorozatgyártásra, mivel alacsonyabb költségekkel és magasabb nyomtatási sebességgel rendelkezik. A két technológia előnyeinek és hátrányainak részletes elemzése segítheti a nagykereskedőket abban, hogy megtalálják számukra legmegfelelőbb megoldást.

Részletes összehasonlítás az SLS és az FDM technológiák között, figyelembe véve a sebességet, felbontást, anyagválasztékot és árat. Az SLS jobb felületi minőséget és mechanikai teljesítményt nyújt, míg az FDM előnye a alacsony költség és könnyű kezelhetőség. Ezek a szempontok döntik el, hogy a nagykereskedők számára melyik 3D nyomtatási technológia a legmegfelelőbb projektjeik igényei szerint. Emellett nem szabad figyelmen kívül hagyni a posztprocesszálási igényeket és a környezetre gyakorolt hatást, amikor az SLS-t és az FDM-t hasonlítjuk össze.

Az SLS és az FDM technológiák egyaránt alkalmasak többféle alkalmazásra a nagykereskedelmi gyártásban, például prototípuskészítésre, szerszámkészítésre, termelési alkatrészekre és testreszabásra. Az SLS-t különösen elterjedten használják funkcionális végtermékek előállítására az űrrepülési, az autóipari és az orvostechnikai piacokon. Az FDM-et ezzel szemben elsősorban gyors prototípuskészítésre és kis létszámú sorozatgyártásra használják számos iparágban. Tömeggyártás esetén az árérzékenység és a sokoldalúság tekintetében az FDM vagy az SLS lehet a megfelelő megoldás, attól függően, hogy milyen konkrét igényei vannak a nagykereskedelmi vevőnek.

Olyan világban, amely már túlmutat a környezettudatos gondolkodáson, az SLS és FDM technológiák jelentős környezeti lábnyomot hagynak, így a nagykereskedők alternatívák után néznek. Az SLS általában kevesebb hulladékot termel, mint az FDM, egyszerűen azért, mert poralapú nyomtatási folyamatot használ, bár mindkettő még mindig jobb, mint a hagyományos gyártás során keletkező anyaghulladék. Másrészt az FDM több hulladékot hoz létre a támaszelemek és a száltekercsek miatt. A fenntarthatóságra és a hulladékmennyiség csökkentésére figyelő nagykereskedők valószínűleg az SLS-t részesítik előnyben a kevesebb anyagfelhasználás miatt, míg a költséghatékonyabb megoldást keresők az FDM-et választhatják, annak ellenére, hogy némileg több hulladék keletkezik. Végül is, ha tisztában vannak az SLS és FDM környezeti hatásaival, a nagykereskedők értékeik és fenntarthatósági elköteleződésük alapján tudatosabban dönthetnek.

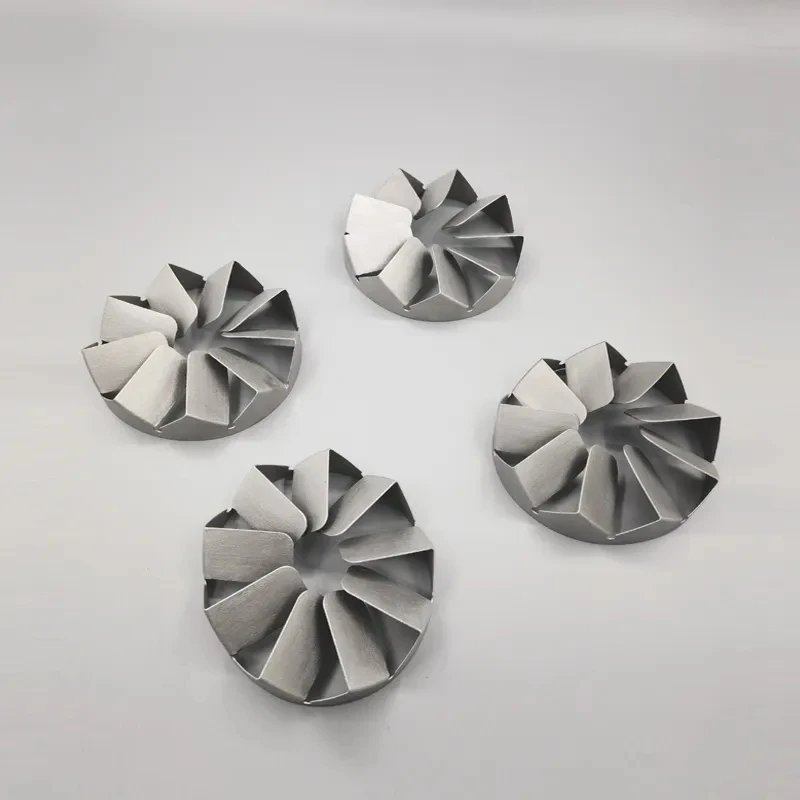

Hét integrált technikai központot üzemeltetünk, beleértve az SLA, SLS, SLM nyomtatást, gyors szerszámkészítést és CNC megmunkálást, így teljes körű hozzáadott értékű gyártási megoldásokat kínálunk az autóipari, ipari és termékfejlesztési alkalmazásokhoz.

Kifejezetten az autóipari tervezésre és fejlesztésre kiemelt képességekkel rendelkezünk, és támogatjuk az egész járműfejlesztési ciklust fogalmazási modellektől és tervezettként való ellenőrzéstől kezdve funkcionális prototípusokon, szerszámokon, segédberendezéseken át a fémes és nem fémes alkatrészek kis sorozatgyártásáig.

Széles körű nyomtatóanyagokat kínálunk, valamint előre és visszafelé irányuló tervezési szolgáltatásokat biztosítunk, amelyek lehetővé teszik az anyagteljesítmény testreszabását és a teljes tervezéstől a gyártásig tartó támogatást különféle ipari igényekhez.

Kiemeljük a gyors reakcióidőt, 24/7 online támogatást, gyors nyomtatási sebességet és szigorú minőségellenőrzést, amelyek lehetővé teszik a gyors prototípuskészítést, első minta testreszintését és hatékony kis sorozatgyártást.