SLS und FDM sind zwei weit verbreitete Arten der 3D-Drucktechnologie in der industriellen Fertigung. Um den Kontext zu schaffen: Beide Technologien haben ihre eigenen Vor- und Nachteile, was bedeutet, dass es für Großkäufer entscheidend ist, zu überlegen, wofür sie Offenzelliges oder Geschlossenzelliges verwenden werden. sprüh Schaum Dämmung dafür.

Wenn Sie ein Großkäufer sind, der nur qualitativ hochwertige Produkte akzeptiert und Zeit bei der Marktanalyse zwischen FDM und SLS sparen möchte, ist dieser Artikel genau das Richtige für Sie. Das Selektive Lasersintern ( SLS ) zeichnet sich durch hohe Genauigkeit und die Möglichkeit aus, stützfreie, komplexe Geometrien herzustellen. Im Gegensatz dazu ist das Schmelzschichtverfahren (FDM) kostengünstiger und bietet eine große Auswahl an verfügbaren Materialien. Es kommt lediglich darauf an, die Kosten und die zeitlichen Rahmenbedingungen für unser Produkt – den Großkäufer – sowie die gewünschten Anwendungszwecke am Ende festzulegen.

Großkäufer sollten die Kompatibilität des Materials, die Oberflächenbeschaffenheit, die Festigkeit und die Kosten berücksichtigen, wenn sie zwischen der SLS- und der FDM-Technologie wählen. SLS ist aufgrund der Haltbarkeit und der Wärmebeständigkeit häufig die Technologie der Wahl für funktionale Prototypen und Endprodukte. FDM hingegen eignet sich besser für schnelle Prototypenerstellung und geringe Produktionsmengen, da es kostengünstiger und schneller im Druck ist. Durch eine eingehende Analyse der Vor- und Nachteile dieser beiden Technologien können Großkäufer herausfinden, welche Option die beste für sie ist.

Detaillierter Vergleich der SLS- und FDM-Technologien hinsichtlich Aspekte wie Geschwindigkeit, Auflösung, Materialauswahl und Preis. SLS bietet eine bessere Oberflächenqualität und mechanische Leistung, während FDM in Bezug auf niedrige Kosten und einfache Handhabung vorteilhaft ist. Diese Überlegungen entscheiden darüber, welche 3D-Drucktechnologie für Großkäufer je nach Projektanforderungen am besten geeignet ist. Außerdem sollten die Nachbearbeitungsanforderungen sowie die Auswirkungen auf die Umwelt bei einem Vergleich zwischen SLS und FDM nicht außer Acht gelassen werden.

Sowohl SLS- als auch FDM-Technologien sind für mehrere Anwendungen in der Großfertigung wie Prototyping, Werkzeugbau, Produktion von Bauteilen und Customization geeignet. SLS wird häufig für funktionale Endprodukte aus SLS in Märkten wie Luft- und Raumfahrt, Automobilindustrie und Medizintechnik eingesetzt. FDM hingegen wird weit verbreitet für schnelles Prototyping und Kleinserienfertigung in verschiedenen Branchen genutzt. Für die Massenproduktion kann je nach den spezifischen Anforderungen des Großkunden kostengünstiges und vielseitiges FDM oder SLS die robuste Lösung sein.

In einer Welt, die über umweltbewusste Ansätze hinausgeht, hinterlassen Technologien wie SLS und FDM einen erheblichen ökologischen Fußabdruck, weshalb Großhandelskunden nach Alternativen suchen. SLS erzeugt im Allgemeinen weniger Abfall als FDM, einfach aufgrund seines pulverbasierten Druckverfahrens, obwohl beide Verfahren immer noch besser sind als der Materialabfall, der bei der Nutzung herkömmlicher Fertigungsmethoden entsteht. FDM hingegen erzeugt mehr Abfall aufgrund der benötigten Stützstrukturen und Filamentrollen. Großhändler, die Nachhaltigkeit und Abfallvermeidung priorisieren, werden SLS wahrscheinlich aufgrund der geringeren Materialmengen bevorzugen, während kosteneffiziente Käufer möglicherweise FDM bevorzugen, trotz des leicht höheren anfallenden Abfalls. Letztendlich kann das Wissen über die ökologischen Auswirkungen von SLS und FDM Großhändlern helfen, fundiertere Entscheidungen gemäß ihren Werten und ihrem Engagement für Nachhaltigkeit zu treffen.

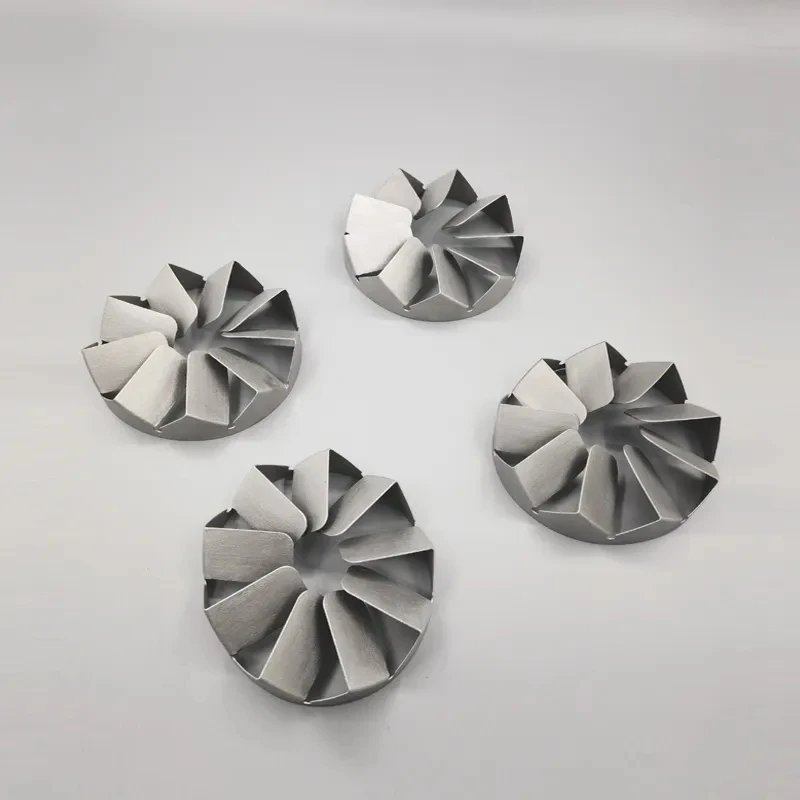

Wir betreiben sieben integrierte technische Zentren – darunter SLA-, SLS- und SLM-Druck, schnelle Formenherstellung sowie CNC-Bearbeitung – und bieten ein umfassendes Spektrum an additiven Fertigungslösungen für Anwendungen in der Automobilindustrie, Industrie und Produktentwicklung.

Mit spezialisierter Ausrichtung auf die Konstruktion und Entwicklung von Fahrzeugen unterstützen wir den gesamten Entwicklungszyklus – von der Konzeptmodellierung und Designverifikation über funktionale Prototypen, Werkzeuge, Vorrichtungen bis hin zur Kleinserienfertigung metallischer und nichtmetallischer Bauteile.

Wir bieten eine breite Palette an Druckmaterialien an und stellen sowohl Forward-Design- als auch Reverse-Engineering-Dienstleistungen bereit, um eine maßgeschneiderte Materialleistung und eine vollständige Unterstützung von der Konstruktion bis zur Produktion für diverse industrielle Anforderungen zu gewährleisten.

Wir legen Wert auf schnelle Reaktionszeiten mit 24/7 Online-Support, hoher Druckgeschwindigkeit und strengen Qualitätskontrollen, wodurch schnelle Prototypenerstellung, Erstmusterteile nach Maß und effiziente Kleinserienfertigung ermöglicht werden.