SLS og FDM er to mye brukte typer 3D-printteknologi i industriell produksjon. For å sette scenen, har begge formene for teknologi sine egne fordeler og ulemper, noe som betyr at det er viktig for partikjøpere å vurdere hva de skal bruke åpen celle eller lukket celle til sprøytepensum for.

Hvis du er en partikjøper som ikke aksepterer annet enn kvalitetsprodukter og ønsker å spare tid på markedssøk mellom FDM og SLS, er denne artikkelen for deg. Selektiv lasersintering ( SLS ) er kjent for høy nøyaktighet og muligheten til å produsere støttefrie komplekse geometrier. I motsetning til dette er smeltedepositasjonsmodellering (FDM) mindre kostbar og gir et stort utvalg av materialer å velge mellom. Det handler bare om å bestemme kostnaden og tidspunktet for vårt produkt – den kommersielle kjøperen – og deres ønskede bruksområder.

Kjøpere i stor omfang bør vurdere kompatibiliteten til materialet, overflatebehandlingen, styrken og kostnaden når de veier sine alternativer mellom SLS- og FDM-teknologi. SLS er ofte den foretrukne teknologien for funksjonell prototyping og ferdige deler, på grunn av sin holdbarhet og motstand mot varme. FDM er derimot en mer egnet prosess for rask prototyping og lav produksjonsvolum på grunn av lave kostnader og høyere utskriftshastighet. Med grundig analyse av fordeler og ulemper fra hver av disse to teknologiene kan kjøpere i større volum vite hva som er det beste alternativet for dem.

Detaljert sammenligning av SLS og FDM-teknologier med tanke på aspekter som hastighet, oppløsning, materialevalg og pris. SLS gir bedre overflatekvalitet og mekanisk ytelse, mens FDM er fordelaktig når det gjelder lav kostnad og enkel bruk. Disse vurderingene vil bestemme den mest passende 3D-printteknologien for grossistkjøpere, basert på deres prosjekts behov. I tillegg bør man ikke glemme krav til etterbehandling og miljøpåvirkning når man sammenligner SLS og FDM.

Både SLS- og FDM-teknologier kan brukes til flere anvendelser i storvolumproduksjon, som prototyping, verktøyproduksjon, produksjonsdeler og tilpasning. SLS brukes mye til funksjonelle endelige SLS-modeller innen markeder som luftfart, bilindustri og medisinsk teknologi. FDM derimot, brukes ofte til rask prototyping og produksjon i små serier for flere industrier. For masseproduksjon kan kostnadseffektiv og allsidig FDM eller SLS være en robust løsning avhengig av de spesifikke kravene fra grossisten.

I en verden som går utover miljøbevissthet, etterlater teknologier som SLS og FDM et betydelig miljøavtrykk, så grossistkunder søker alternativer. SLS genererer vanligvis mindre avfall enn FDM på grunn av sin pulverbaserte printprosess, selv om begge fremdeles er bedre enn mengden materiell avfall som oppstår ved bruk av tradisjonell produksjon. FDM derimot skaper mer avfall på grunn av støttestrukturer og filamentruller. Grossistkjøpere som er opptatt av bærekraft og avfall, vil sannsynligvis foretrekke SLS på grunn av den lavere mengden materialforbruk, mens de som prioriterer kostnadseffektivitet, kan foretrekke FDM til tross for det noe høyere avfallsnivået. Uansett kan kunnskap om miljøpåvirkningen fra SLS og FDM hjelpe grossistkjøpere med å ta mer bevisste valg basert på deres verdier og engasjement for bærekraft.

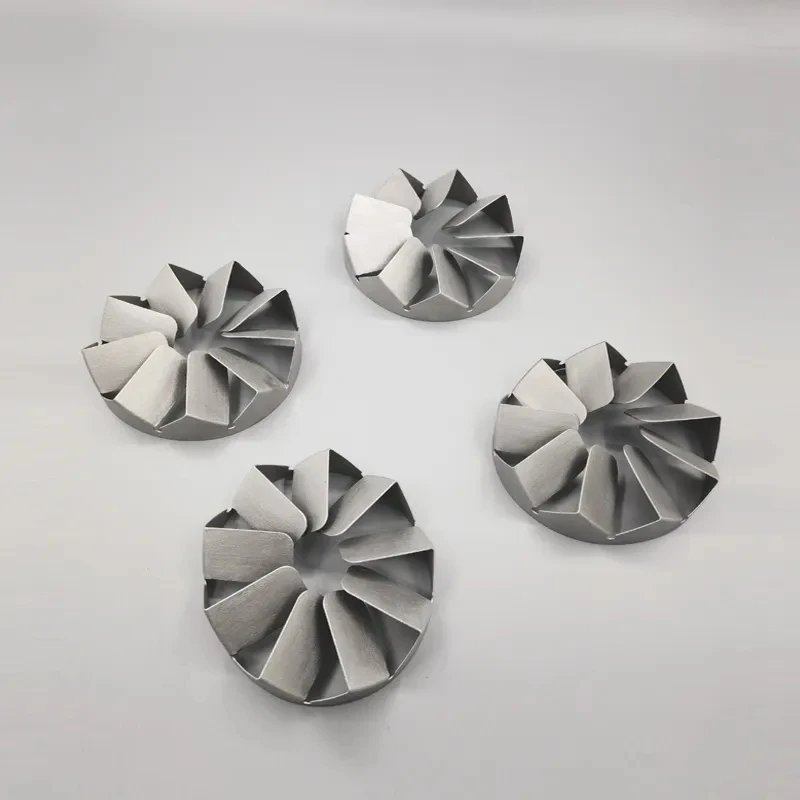

Vi driver syv integrerte tekniske sentre – inkludert SLA-, SLS-, SLM-utskrift, rask moldproduksjon og CNC-bearbeiding – og tilbyr et fullstendig spekter av additiv produksjonsløsninger for bilindustri, industri og produktutvikling.

Med dedikerte evner innen bilkonstruksjon og -utvikling støtter vi hele utviklingsprosessen for kjøretøy, fra konseptmodellering og designverifisering til funksjonell prototyping, verktøy, fikseringsinnretninger og liten serieproduksjon av både metall- og ikke-metallkomponenter.

Vi tilbyr et bredt utvalg av trykkmaterialer og gir både forløpsdesign og reverse engineering-tjenester, noe som muliggjør skreddersydd ytelse av materialer og full design-til-produksjon-støtte for mangfoldige industrielle behov.

Vi legger vekt på rask respons med online støtte døgnet rundt, hurtig utskriftshastighet og strenge kvalitetskontroller, noe som muliggjør rask prototyping, tilpassing av første artikkel og effektiv produksjon i små serier.