В 3D-печати можно использовать несколько технологий. Двумя из наиболее распространённых являются селективное лазерное плавление (SLM) и прямое лазерное спекание металла (DMLS). Эти технологии методы могут показаться похожими, но между ними есть нюансы, существенно влияющие на способ изготовления деталей. Важно понимать различия, чтобы обоснованно рассматривать возможность инвестиций в технологии аддитивного производства, такие как SLM или DMLS.

Оба метода, SLM и DMLS, представляют собой процессы аддитивного производства, при которых лазерный источник используется для создания твердых трехмерных (3D) металлических деталей из порошкового материала. Однако разница заключается в том, что порошки расплавляются и соединяются между собой. В SLM металлические порошки полностью расплавляются, образуя плотную и однородную деталь, тогда как в DMLS порошки частично расплавляются и агломерируются, формируя более или менее зернистую структуру. Услуга 3D-печати SLS является ещё одним вариантом для 3D-печати.

Свойства материалов: SLM обеспечивает компоненты с более высокой плотностью и механической прочностью по сравнению с DMLS в целом. Благодаря полному плавлению металлического порошка в процессе SLM частицы материала прочно соединяются, что означает более длительный срок службы деталей. Напротив, плотность и механические свойства деталей DMLS могут быть хуже, поскольку металлические порошки расплавляются лишь частично или остаются в гранулированной форме. Услуга 3D-печати SLS является ещё одним вариантом для 3D-печати.

Одно из важных различий между SLM и DMLS заключается в необходимых этапах последующей обработки. Поскольку детали SLM обладают более высокой плотностью, им может потребоваться меньшая постобработка (термообработка или ГИП — горячее изостатическое прессование) для улучшения качества материала. В сравнении с этим, деталям DMLS потребуется больше этапов постобработки для достижения требуемых механических свойств и качества поверхности. Услуга 3D-печати SLA также является популярным выбором для 3D-печати.

При выборе между SLM и DMLS необходимо учитывать такие критерии, как сложность детали, выбор материала и возможности постобработки. SLM может быть более предпочтительным методом для производства высокопрочных и плотных деталей со сложной геометрией по сравнению с DMLS, где важны качество и время, однако для быстрого прототипирования или в случаях, когда исключительные механические свойства не являются критичными, DMLS может быть подходящим выбором.

Мы предлагаем широкий ассортимент печатных материалов и предоставляем услуги как прямого, так и обратного проектирования, что позволяет адаптировать характеристики материалов и обеспечивать полную поддержку от разработки до производства для различных промышленных потребностей.

Мы уделяем внимание быстрому реагированию с поддержкой 24/7, высокой скоростью печати и строгим контролем качества, что позволяет быстро изготавливать прототипы, выполнять настройку первой партии и эффективно производить небольшие серии.

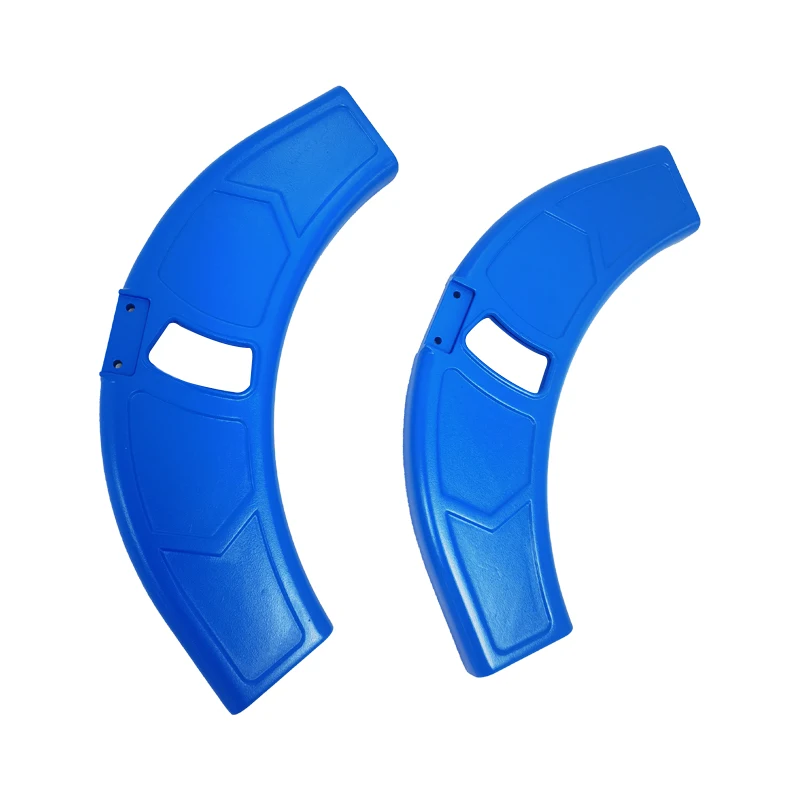

Имея специализированные возможности в области проектирования и разработки автомобилей, мы поддерживаем весь цикл разработки транспортных средств — от концептуального моделирования и проверки дизайна до функционального прототипирования, оснастки, приспособлений и мелкосерийного производства металлических и неметаллических компонентов.

Мы располагаем семью интегрированными техническими центрами, включая SLA, SLS, SLM-печать, быстрое производство форм и обработку на станках с ЧПУ, что обеспечивает полный спектр решений аддитивного производства для автомобильной промышленности, промышленного оборудования и разработки продукции.