A 3D nyomtatásban többféle technika alkalmazható. A leggyakrabban használt technikák közé tartozik a Szelektív Lézerolvasztás (SLM) és a Direkt Fém Lézersinterelés (DMLS). Ezek technológiák hasonlónak tűnhetnek, de vannak árnyalati különbségek, amelyek jelentősen befolyásolják az alkatrészek gyártási módját. Fontos megérteni ezeket a különbségeket, mielőtt fontolóra venné az additív gyártástechnológia, például az SLM vagy a DMLS beruházását.

Az SLM és a DMLS is hozzáadó gyártási eljárás, amely lézerforrást használ szilárd háromdimenziós (3D) fém alkatrészek előállítására por alakú anyagból. Az itt jelentkező különbség azonban az, hogy a fémport teljesen vagy részben olvasztják meg. Az SLM teljesen megolvasztja a fémport, sűrű és homogén alkatrész létrehozásához, míg a DMLS csak részben olvasztja és agglomerálja a fémport, inkább szemcsés szerkezetet eredményezve. SLS 3D nyomtatási szolgáltatás egy másik lehetőség a 3D nyomtatáshoz.

Az anyagjellemzők tekintetében az SLM általában jobb sűrűségű és mechanikai szilárdságú alkatrészeket hoz létre, mint a DMLS. Köszönhetően annak, hogy az SLM folyamat során a fémpor teljesen megolvad, az anyagrészecskék erősen kötődnek egymáshoz, ami az alkatrészek hosszabb élettartamát jelenti. Ezzel szemben a DMLS esetében az alkatrészek sűrűsége és mechanikai tulajdonságai gyengébbek lehetnek, mivel a fémporok legfeljebb csak részlegesen olvadnak meg, vagy szemcsés formában maradnak. SLS 3D nyomtatási szolgáltatás egy másik lehetőség a 3D nyomtatáshoz.

Az SLM és a DMLS közötti egyik nagy különbség a szükséges utómegmunkálási lépések. Mivel az SLM alkatrészei magasabb sűrűségűek, ezért kevesebb utólagos szinterezésre (hőkezelésre vagy HIP-elésre (meleg izosztatikus sajtolás)) van szükségük az anyagminőség javítása érdekében. Ezzel szemben a DMLS alkatrészek több utómegmunkálási lépést igényelnek, hogy elérjék a kívánt mechanikai tulajdonságokat és felületi minőséget. Sla 3D nyomtatási szolgáltatás az is egy népszerű választás a 3D nyomtatáshoz.

Akár az SLM-et, akár a DMLS-t választja, a két gyártási módszer közötti döntéskor figyelembe kell venni olyan szempontokat, mint a részegység bonyolultsága és az anyagválasztás, valamint a posztprocesszálási lehetőségek. Az SLM előnyösebb módszer lehet nagy szilárdságú és sűrű alkatrészek, összetett geometriával történő előállításához, mint a DMLS, ahol minőségi és időbeli előnyök vannak, azonban gyors prototípuskészítés esetén vagy ha kivételes mechanikai tulajdonságok nem elsődleges szempontok, a DMLS megfelelő választás lehet.

Széles körű nyomtatóanyagokat kínálunk, valamint előre és visszafelé irányuló tervezési szolgáltatásokat biztosítunk, amelyek lehetővé teszik az anyagteljesítmény testreszabását és a teljes tervezéstől a gyártásig tartó támogatást különféle ipari igényekhez.

Kiemeljük a gyors reakcióidőt, 24/7 online támogatást, gyors nyomtatási sebességet és szigorú minőségellenőrzést, amelyek lehetővé teszik a gyors prototípuskészítést, első minta testreszintését és hatékony kis sorozatgyártást.

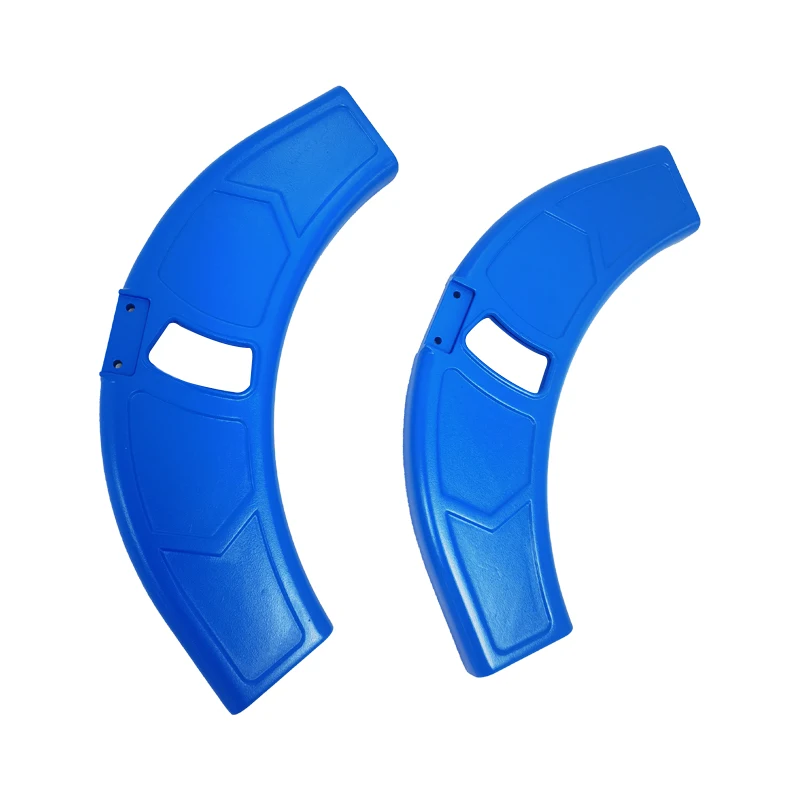

Kifejezetten az autóipari tervezésre és fejlesztésre kiemelt képességekkel rendelkezünk, és támogatjuk az egész járműfejlesztési ciklust fogalmazási modellektől és tervezettként való ellenőrzéstől kezdve funkcionális prototípusokon, szerszámokon, segédberendezéseken át a fémes és nem fémes alkatrészek kis sorozatgyártásáig.

Hét integrált technikai központot üzemeltetünk, beleértve az SLA, SLS, SLM nyomtatást, gyors szerszámkészítést és CNC megmunkálást, így teljes körű hozzáadott értékű gyártási megoldásokat kínálunk az autóipari, ipari és termékfejlesztési alkalmazásokhoz.