Trong in 3D, có nhiều kỹ thuật có thể được sử dụng. Hai trong số các kỹ thuật được áp dụng phổ biến nhất là Lắng chảy laser chọn lọc (SLM) và Tán xạ laser kim loại trực tiếp (DMLS). Những công nghệ phương pháp này có vẻ tương tự nhau, nhưng tồn tại những điểm khác biệt tinh tế ảnh hưởng đáng kể đến cách chúng tạo ra chi tiết. Việc hiểu rõ sự khác biệt này là rất quan trọng để cân nhắc đầu tư vào công nghệ sản xuất cộng thêm như SLM hay DMLS.

Cả SLM và DMLS đều là các quy trình chế tạo cộng thêm, dùng tia laser để tạo ra các chi tiết kim loại ba chiều (3D) đặc từ vật liệu dạng bột. Nhưng điểm khác biệt ở đây là các bột kim loại được nóng chảy và kết dính với nhau. SLM làm nóng chảy hoàn toàn các bột kim loại để tạo thành chi tiết đặc và đồng nhất, trong khi DMLS chỉ làm nóng chảy một phần và kết tụ các bột kim loại theo cấu trúc dạng hạt nhiều hay ít. Dịch vụ in 3D là một lựa chọn khác cho in 3D.

Các tính chất vật liệu SLM tạo ra các chi tiết có độ đặc chắc và độ bền cơ học tốt hơn DMLS nói chung. Nhờ quá trình nóng chảy hoàn toàn bột kim loại trong quy trình SLM, các hạt vật liệu liên kết chặt chẽ với nhau, điều này đồng nghĩa với tuổi thọ dài hơn của các chi tiết. Trái lại, độ đặc chắc và tính chất cơ học của DMLS có thể kém hơn do bột kim loại chỉ được nóng chảy một phần hoặc ở dạng hạt. Dịch vụ in 3D là một lựa chọn khác cho in 3D.

Một trong những điểm khác biệt lớn giữa SLM và DMLS là các bước xử lý sau cần thiết. Vì các chi tiết SLM có độ đặc chắc cao hơn nên chúng có thể cần ít bước xử lý sau (xử lý nhiệt hoặc HIPing (nén đẳng tĩnh nóng)) để cải thiện chất lượng vật liệu. Trong khi đó, các chi tiết DMLS sẽ cần nhiều bước xử lý sau hơn để đạt được các tính chất cơ học và độ hoàn thiện bề mặt mong muốn. Dịch vụ in 3D cũng là lựa chọn phổ biến cho in 3D.

Cho dù bạn chọn SLM hay DMLS, khi quyết định giữa hai phương pháp sản xuất này, bạn cần xem xét các tiêu chí như độ phức tạp của chi tiết, lựa chọn vật liệu cũng như khả năng xử lý sau sản xuất. SLM có thể là phương pháp ưu việt hơn để sản xuất các chi tiết có độ bền cao, đặc chắc và hình dạng phức tạp so với DMLS về chất lượng và thời gian; tuy nhiên, đối với việc tạo mẫu nhanh hoặc khi các tính chất cơ học vượt trội không phải là yếu tố then chốt, DMLS có thể là lựa chọn phù hợp.

Chúng chúng cung cấp một loạt rộng rãi các vật liệu in và cung cấp cả dịch vụ thiết kế theo chiều tiến và kỹ thuật đảo ngược, cho phép hiệu suất vật liệu được điều chỉnh theo yêu cầu và hỗ trợ trọn suốt từ thiết kế đến sản xuất nhằm đáp ứng đa dạng nhu cầu công nghiệp.

Chúng chúng nhấn mạnh thời gian phản hồi nhanh với hỗ trợ trực tuyến 24/7, tốc độ in nhanh và kiểm soát chất lượng nghiêm ngặt, cho phép tạo mẫu nhanh, tùy chỉnh sản phẩm đầu tiên và sản xuất nhỏ lô hiệu quả.

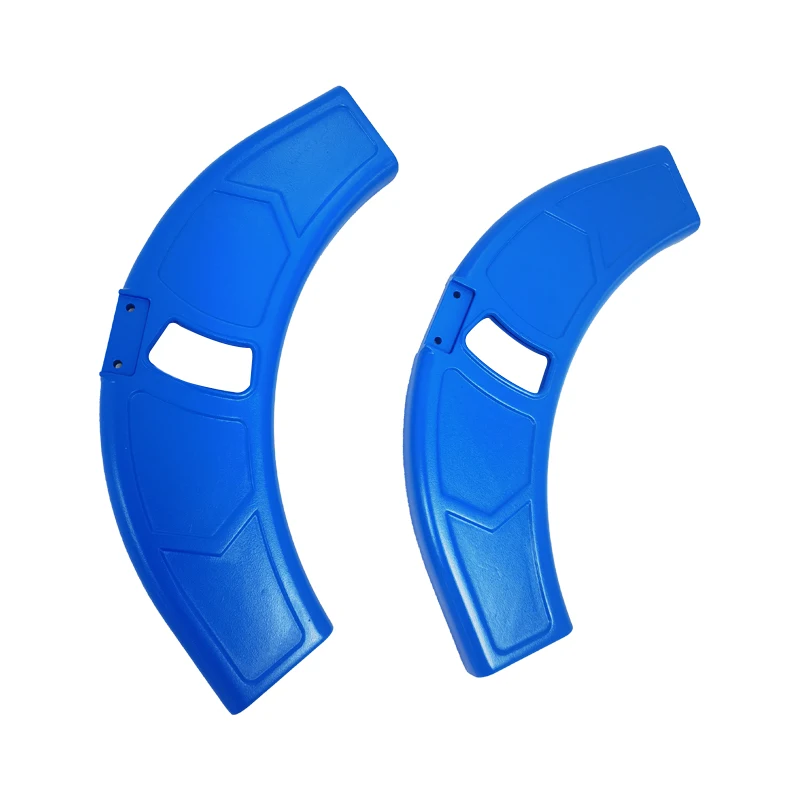

Với năng lực chuyên sâu về thiết kế và phát triển ô tô, chúng chúng hỗ trợ toàn bộ chu kỳ phát triển xe, từ mô hình khái niệm và xác minh thiết kế đến tạo mẫu chức năng, dụng cụ, đồ gá và sản xuất nhỏ lô các chi tiết kim loại và phi kim loại.

Chúng chúng vận hành bảy trung tâm kỹ thuật tích hợp—bao gồm in SLA, SLS, SLM, sản xuất khuôn nhanh và gia công CNC—cung cấp giải pháp sản xuất cộng tính đầy đủ cho các ứng dụng trong ngành ô tô, công nghiệp và phát triển sản phẩm.