SLS och FDM är två vanligt använda typer av 3D-utskriftsteknik inom industriell tillverkning. För att sätta scenen. Båda formerna av tekniken har sina egna fördelar och nackdelar, vilket innebär att det är viktigt för partiköpare att överväga vad de ska använda öppen cell eller sluten cell sprutad Foamisolering för.

Om du är en partiköpare som inte accepterar annat än kvalitetsmaterial och vill spara tid på marknadsundersökning mellan FDM och SLS, är den här artikeln för dig. Selektiv lasersintering ( SLS ) är känd för hög noggrannhet och möjligheten att tillverka komplexa geometrier utan stödstrukturer. I motsats till detta är Fused Deposition Modeling (FDM) billigare och erbjuder ett brett urval av material att välja mellan. Det handlar helt enkelt om att avgöra kostnaden och tidsramen för vårt produkt – partiköparen – samt deras önskade slutanvändningsområden.

Partiköpare bör överväga materialens kompatibilitet, ytbehandling, hållfasthet och kostnad när de väger sina alternativ mellan SLS- och FDM-teknik. SLS är ofta den valda tekniken för funktionsprototypning och färdiga delar, med tanke på dess hållbarhet och värmetålighet. FDM är däremot en mer lämplig process för snabb prototypframställning och låg produktionsvolym på grund av lägre kostnader och högre utskriftshastighet. Genom att noggrant analysera fördelar och nackdelar med varje teknik kan partiköpare ta reda på vilket som är det bästa alternativet för dem.

Detaljerad jämförelse av SLS- och FDM-teknologier med avseende på aspekter såsom hastighet, upplösning, materialval och pris. SLS ger bättre ytfinish och mekanisk prestanda, medan FDM är fördelaktigt när det gäller låg kostnad och enkel användning. Dessa överväganden avgör den mest lämpliga 3D-printteknologin för grossistköpare, beroende på deras projekts behov. Man bör också inte glömma efterbehandlingskrav och miljöpåverkan när man jämför SLS och FDM.

Både SLS- och FDM-teknologier kan användas för flera tillämpningar inom grossproduktion, såsom prototypframställning, verktygstillverkning, produktion av delar och anpassning. SLS används brett för funktionella slutprodukter i marknader som rymdindustri, fordonsindustri och medicinsk teknik. FDM däremot används i stor utsträckning för snabb prototypframställning och lågvolymproduktion inom många industrier. För massproduktion kan kostnadseffektivitet och mångsidighet göra att antingen FDM eller SLS blir den robusta lösningen, beroende på den enskilde grossistköparens specifika krav.

I en värld som går bortom miljöhänsyn lämnar tekniker som SLS och FDM ett stort miljöavtryck, så grossistkunder söker efter alternativ. SLS genererar i allmänhet mindre avfall än FDM helt enkelt på grund av sin pulverbaserade utskriftsprocess, även om båda fortfarande är bättre än det materialavfall som uppstår vid traditionell tillverkning. FDM å andra sidan skapar mer avfall på grund av sina stödstrukturer och filamentspolar. Grossistköpare med fokus på hållbarhet och avfallsminimering kommer sannolikt att föredra SLS med tanke på de mindre mängderna material som används, medan kostnadseffektiva köpare kan föredra FDM trots dess marginellt högre avfallsmängd. I slutändan kan kunskap om SLS och FDMS miljöpåverkan hjälpa grossistköpare att fatta mer medvetna val baserat på deras värderingar och engagemang för hållbarhet.

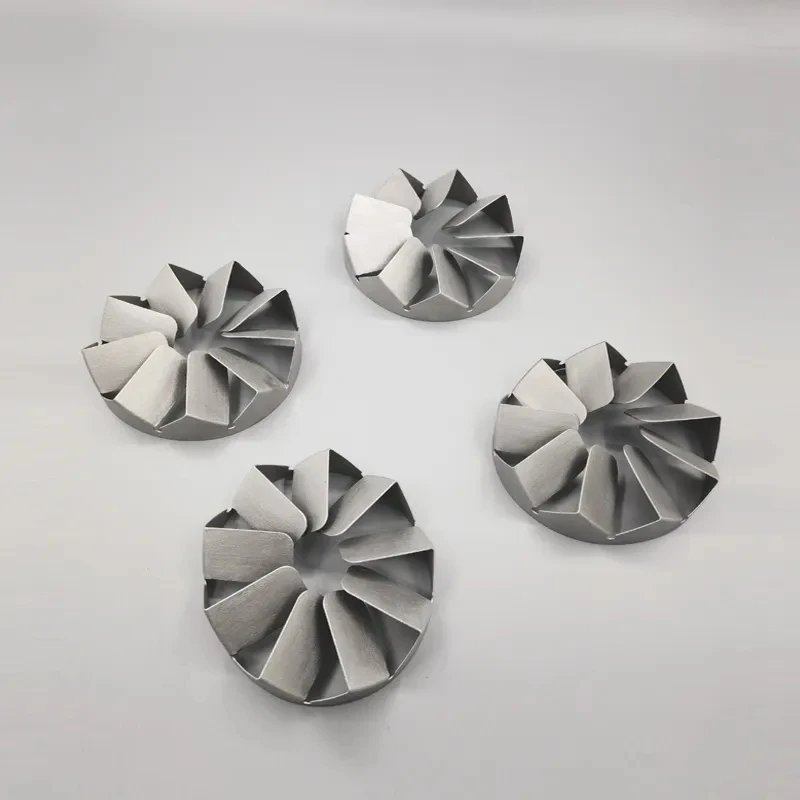

Vi driver sju integrerade tekniska center – inklusive SLA-, SLS-, SLM-print, snabb moldsproduktion och CNC-bearbetning – och erbjuder ett fullständigt utbud av additiva tillverkningslösningar för fordonsindustri, industriella tillämpningar och produktutveckling.

Med dedikerad fordonsdesign och utvecklingskapacitet stödjer vi hela fordonsutvecklingscykeln, från konceptmodellering och designverifiering till funktionsprototyper, verktyg, fixturer och tillverkning i små serier av både metall- och icke-metallkomponenter.

Vi erbjuder ett brett utbud av trykmaterial och tillhandahåller både framåtriktad design och reverse engineering-tjänster, vilket möjliggör anpassade materialprestanda och fullständig stöd från design till produktion för mångskiftiga industriella behov.

Vi fokuserar på snabba svarstider med support dygnet runt, snabb utskriftshastighet och strikta kvalitetskontroller, vilket möjliggör snabb prototypframställning, anpassning av första artikeln och effektiv tillverkning i små serier.