Inom 3D-utskrift finns det flera tekniker som kan användas. Två av de mest använda teknikerna är selektiv laserblandning (SLM) och direkt metallaser-sintering (DMLS). Dessa tekniker kan verka likartade, men det finns nyanser som påverkar betydligt hur de tillverkar delar. Det är viktigt att förstå skillnaderna för att överväga investeringar i additiv tillverkningsteknologi såsom SLM eller DMLS.

Både SLM och DMLS är additiva tillverkningsprocesser som riktar en laserstråle för att skapa fasta tredimensionella (3D) metallkomponenter från pulvermaterial. Men skillnaden här är att metallpulvren smälts och förenas. SLM smälter helt metallpulvren för att bilda en tät och homogen komponent medan DMLS delvis smälter och agglomererar metallpulvren till en mer eller mindre kornig struktur. Sls 3D-utskriftstjänst är ett annat alternativ för 3D-utskrift.

Materialens egenskaper: SLM genererar komponenter med bättre densitet och mekanisk styrka än DMLS i allmänhet. Beräknat till den fullständiga smältningen av metallpulvret i SLM-processen är materialpartiklarna starkt sammanfogade, vilket innebär en längre livslängd för delarna. I motsats till detta kan delarnas densitet och mekaniska egenskaper vid DMLS vara sämre eftersom metallpulverna högst är delvis smälta eller i kornform. Sls 3D-utskriftstjänst är ett annat alternativ för 3D-utskrift.

En av de stora skillnaderna som kan göras mellan SLM och DMLS är de nödvändiga efterbehandlingsstegen. Eftersom SLM-delar har högre densitet kan de kräva mindre efter-sintering (värmebehandling eller HIPning (Hot Isostatic Pressing)) för att förbättra materialkvaliteten. Här jämfört med DMLS kräver delar fler efterbehandlingssteg för att uppnå önskade mekaniska egenskaper och ytfinish. Sla 3D-utskriftstjänst är också ett populärt val för 3D-utskrift.

Om du väljer SLM eller DMLS, när du ska bestämma dig för de två tillverkningsmetoderna, måste du ta hänsyn till kriterier som delkomplexitet och materialval samt efterbehandlingsmöjligheter. SLM kan vara en mer fördelaktig metod för att tillverka höghållfasta och täta delar med komplicerad geometri än DMLS där kvaliteten och tiden är fördelar, men för snabb prototypframställning eller när exceptionella mekaniska egenskaper inte är avgörande faktorer, kan DMLS vara ett lämpligt val.

Vi erbjuder ett brett utbud av trykmaterial och tillhandahåller både framåtriktad design och reverse engineering-tjänster, vilket möjliggör anpassade materialprestanda och fullständig stöd från design till produktion för mångskiftiga industriella behov.

Vi fokuserar på snabba svarstider med support dygnet runt, snabb utskriftshastighet och strikta kvalitetskontroller, vilket möjliggör snabb prototypframställning, anpassning av första artikeln och effektiv tillverkning i små serier.

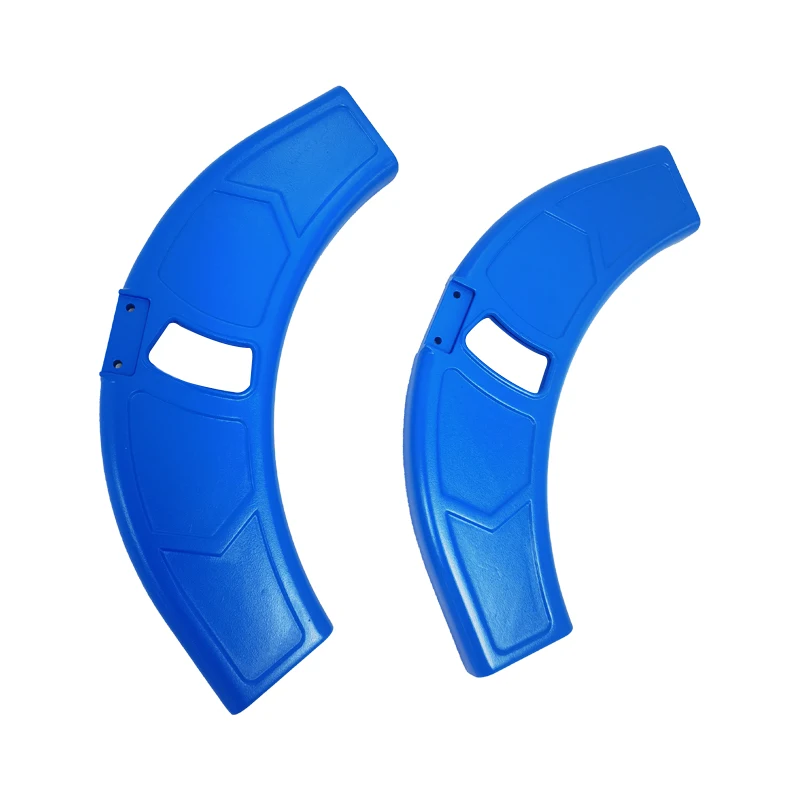

Med dedikerad fordonsdesign och utvecklingskapacitet stödjer vi hela fordonsutvecklingscykeln, från konceptmodellering och designverifiering till funktionsprototyper, verktyg, fixturer och tillverkning i små serier av både metall- och icke-metallkomponenter.

Vi driver sju integrerade tekniska center – inklusive SLA-, SLS-, SLM-print, snabb moldsproduktion och CNC-bearbetning – och erbjuder ett fullständigt utbud av additiva tillverkningslösningar för fordonsindustri, industriella tillämpningar och produktutveckling.