V 3D tlači sa môže použiť viacero techník. Dve najčastejšie používané sú selektívne laserové tavienie (SLM) a priame laserové spekanie kovov (DMLS). Tieto technológie sa môžu zdať podobné, no existujú nuansy, ktoré výrazne ovplyvňujú spôsob výroby dielov. Je dôležité pochopiť rozdiely, aby ste mohli zvážiť investíciu do technológie aditívnej výroby, ako je SLM alebo DMLS.

Obe techniky SLM a DMLS sú prídavné výrobné procesy, ktoré smerujú laserový zdroj na výrobu pevných trojrozmerných (3D) kovových súčastí z práškového materiálu. Rozdiel však spočíva v tom, že kovové prášky sú roztavené a spájané dokopy. SLM úplne roztaví kovové prášky, aby vytvoril hustú a rovnomernú súčasť, zatiaľ čo DMLS čiastočne roztaví a aglomeruje kovové prášky do zrnitej štruktúry. Služba 3D tlače SLS je ďalšou možnosťou pre 3D tlač.

Materiálové vlastnosti: SLM vytvára komponenty s vyššími hustotami a mechanickou pevnosťou ako DMLS všeobecne. Vďaka úplnému roztaveniu kovového prášku je pri procese SLM materiál pevne zviazaný, čo znamená dlhšiu životnosť dielov. Naopak, hustota dielov a mechanické vlastnosti pri DMLS môžu byť horšie, pretože kovové prášky sú najviac len čiastočne roztavené alebo vo zrnnatej forme. Služba 3D tlače SLS je ďalšou možnosťou pre 3D tlač.

Jedným z veľkých rozdielov, ktoré možno urobiť medzi SLM a DMLS, sú potrebné kroky následnej úpravy. Keďže diely SLM majú vyššie hustoty, môžu vyžadovať menej následného spekania (tepelné spracovanie alebo HIPing (horúce izostatické lisovanie)) na zlepšenie kvality materiálu. V porovnaní s tým diely DMLS budú vyžadovať viac krokov následného spracovania, aby dosiahli požadované mechanické vlastnosti a povrchovú úpravu. Služba 3D tlače Sla je tiež obľúbenou voľbou pre 3D tlač.

Či už si vyberiete SLM alebo DMLS, pri rozhodovaní medzi týmito dvoma výrobnými metódami musíte zohľadniť kritériá, ako je zložitosť dielu a voľba materiálu, ako aj možnosti dodatočnej úpravy. SLM môže byť výhodnejšou metódou na výrobu vysoce pevných a hustých dielov s komplikovanou geometriou v porovnaní s DMLS, pokiaľ ide o kvalitu a časové výhody, avšak pre rýchle prototypovanie alebo v prípadoch, keď mimoriadne mechanické vlastnosti nie sú kritické, by mohla byť vhodnou voľbou práve DMLS.

Ponúkame širokú škálu tlačových materiálov a poskytujeme služby predného dizajnu aj reverzného inžinierstva, čo umožňuje prispôsobenie výkonu materiálov a kompletnú podporu od návrhu po výrobu pre rôzne priemyselné potreby.

Kladieme dôraz na rýchlu odozvu s online podporou 24/7, rýchlosťou tlače a prísnymi kontrolami kvality, čo umožňuje rýchle prototypovanie, individuálnu výrobu prvých vzoriek a efektívnu malosériovú výrobu.

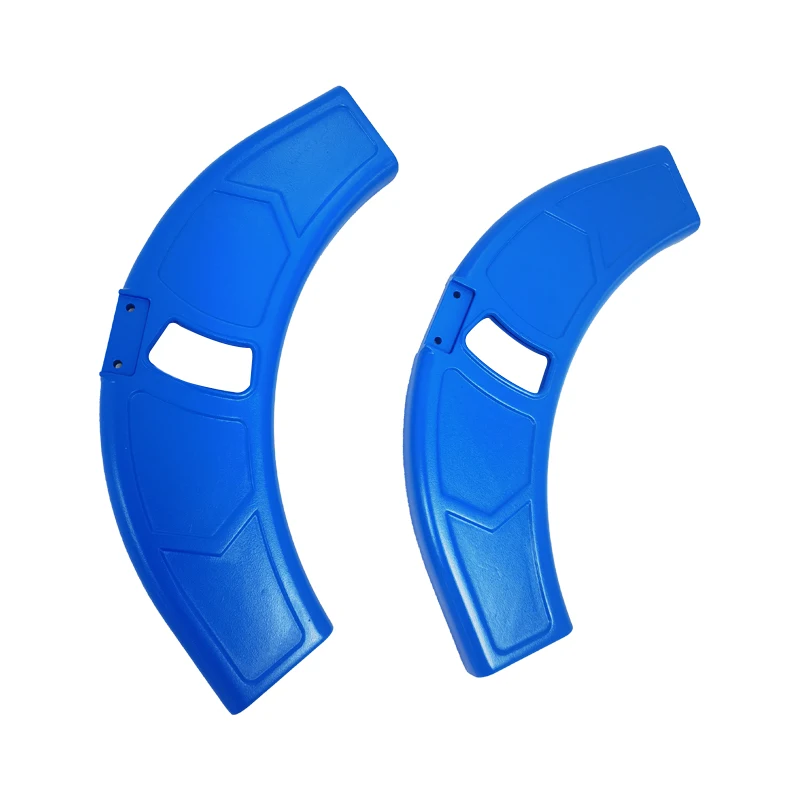

So špeciálnymi kapacitami v automobilovom dizajne a vývoji podporujeme celý cyklus vývoja vozidiel – od konceptuálneho modelovania a overenia návrhu až po funkčné prototypy, tvárnicu, prípravky a malosériovú výrobu kovových aj nekovových komponentov.

Prevádzkujeme sedem integrovaných technických centier vrátane SLA, SLS, SLM tlače, rýchlej výroby foriem a CNC obrábania, ktoré poskytujú komplexné riešenia aditívnej výroby pre automobilový priemysel, priemyselné aplikácie a vývoj produktov.