SLS e FDM sono due tipologie ampiamente utilizzate di tecnologia di stampa 3D nella produzione industriale. Per contestualizzare, entrambe le forme di tecnologia presentano vantaggi e svantaggi, il che significa che è fondamentale per gli acquirenti all'ingrosso considerare se utilizzeranno celle aperte o chiuse isolamento a schiuma a spruzzo per.

Se sei un acquirente all'ingrosso che accetta solo prodotti di qualità e desidera risparmiare tempo nella ricerca di mercato tra FDM e SLS, questo articolo è rivolto a te. La sinterizzazione laser selettiva ( SLS ) è riconosciuta per l'elevata precisione e la possibilità di produrre geometrie complesse senza supporti. Al contrario, la modellazione a deposizione fusa (FDM) è meno costosa e offre una vasta selezione di materiali tra cui scegliere. Si tratta semplicemente di valutare il costo e i tempi di realizzazione del prodotto—per l'acquirente all'ingrosso—e le applicazioni finali desiderate.

Gli acquirenti all'ingrosso dovrebbero considerare la compatibilità del materiale, la finitura superficiale, la resistenza e il costo quando valutano le opzioni tra la tecnologia SLS e FDM. L'SLS è spesso la tecnologia preferita per la prototipazione funzionale e per componenti finiti, grazie alla sua durata e resistenza al calore. L'FDM è invece un processo più adatto alla prototipazione rapida e a bassi volumi di produzione, grazie ai costi inferiori e alla maggiore velocità di stampa. Con un'analisi approfondita dei vantaggi e degli svantaggi di ciascuna di queste due tecnologie, gli acquirenti all'ingrosso potranno individuare l'opzione migliore per le proprie esigenze.

Confronto dettagliato tra le tecnologie SLS e FDM per valutare aspetti come velocità, risoluzione, scelta dei materiali e prezzo. L'SLS offre una migliore finitura superficiale e prestazioni meccaniche, mentre l'FDM è vantaggioso in termini di basso costo e facilità d'uso. Queste considerazioni determineranno la tecnologia di stampa 3D più adatta per gli acquirenti all'ingrosso, in base alle esigenze del progetto. Inoltre, non bisogna dimenticare i requisiti di post-elaborazione e l'impatto sull'ambiente quando si confrontano SLS e FDM.

Sia le tecnologie SLS che FDM sono in grado di supportare molteplici applicazioni nella produzione su larga scala, come prototipazione, utensileria, parti produttive e personalizzazione. Il SLS è ampiamente utilizzato per modelli funzionali a lungo termine nei settori aerospaziale, automobilistico e medico. Al contrario, il FDM è comunemente impiegato per la prototipazione rapida e la produzione di piccoli volumi in diversi settori industriali. Per la produzione di massa, FDM o SLS possono rappresentare una soluzione robusta, economica e versatile, a seconda dei requisiti specifici dell'acquirente all'ingrosso.

Nel mondo che va oltre l'attenzione per l'ambiente, tecnologie come SLS e FDM lasciano un forte impatto ambientale, pertanto i consumatori all'ingrosso cercano alternative. L'SLS generalmente genera meno rifiuti rispetto all'FDM semplicemente a causa del suo processo di stampa basato su polvere, anche se entrambi i metodi sono comunque migliori rispetto agli scarti di materiale prodotti con la produzione tradizionale. L'FDM, d'altra parte, produce più rifiuti a causa dei supporti e delle bobine di filamento. Gli acquirenti all'ingrosso attenti alla sostenibilità e allo spreco tenderanno a preferire l'SLS in virtù delle minori quantità di materiale utilizzate, mentre quelli orientati al rapporto qualità-prezzo potrebbero preferire l'FDM nonostante la maggiore quantità marginale di rifiuti generati. In definitiva, conoscere gli impatti ambientali di SLS e FDM può aiutare gli acquirenti all'ingrosso a fare scelte più consapevoli in base ai propri valori e al proprio impegno verso la sostenibilità.

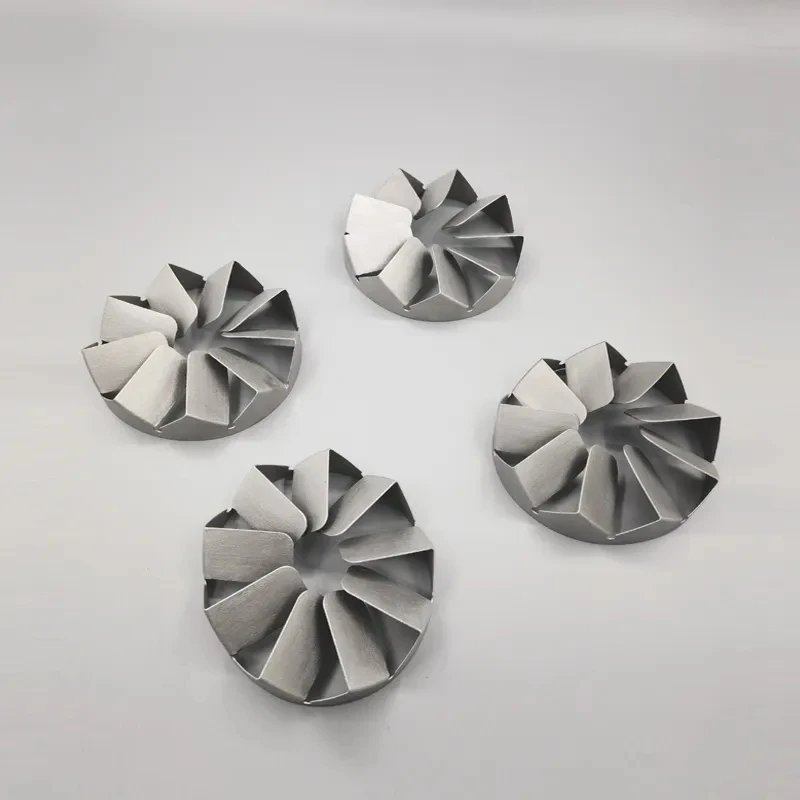

Gestiamo sette centri tecnici integrati, inclusa la stampa SLA, SLS, SLM, la produzione rapida di stampi e la lavorazione CNC, offrendo un'ampia gamma di soluzioni di produzione additiva per applicazioni nel settore automobilistico, industriale e nello sviluppo prodotto.

Con capacità dedicate alla progettazione e sviluppo automotive, supportiamo l'intero ciclo di sviluppo del veicolo, dalla modellazione del concetto e verifica del design fino al prototipazione funzionale, attrezzature, dispositivi e produzione in piccoli lotti di componenti metallici e non metallici.

Offriamo una vasta gamma di materiali per la stampa e forniamo servizi di progettazione forward e reverse engineering, consentendo prestazioni personalizzate dei materiali e un supporto completo dalla progettazione alla produzione per soddisfare svariate esigenze industriali.

Ci concentriamo su tempi di risposta rapidi con assistenza online 24/7, velocità di stampa elevate e rigorosi controlli di qualità, consentendo prototipazione rapida, personalizzazione del primo articolo e produzione efficiente in piccoli lotti.