SLS y FDM son dos tipos ampliamente utilizados de tecnología de impresión 3D en la fabricación industrial. Para contextualizar, ambas formas de tecnología tienen sus propias ventajas y desventajas, lo que significa que es fundamental que los compradores al por mayor consideren si van a utilizar celdas abiertas o cerradas aislamiento de Espuma Expandida para.

Si usted es un comprador al por mayor que no acepta más que productos de calidad y desea ahorrar tiempo en la investigación de mercado entre FDM y SLS, este artículo es para usted. La Sinterización Selectiva por Láser ( SLS ) es reconocida por su alta precisión y la posibilidad de producir geometrías complejas sin necesidad de soportes. En contraste, el Modelado por Deposición Fundida (FDM) es menos costoso y ofrece una amplia selección de materiales entre los que elegir. Se trata simplemente de determinar el costo y el plazo para nuestro producto —el comprador mayorista— y sus aplicaciones finales deseadas.

Los compradores al por mayor deben considerar la compatibilidad del material, el acabado superficial, la resistencia y el costo al evaluar sus opciones entre las tecnologías SLS y FDM. SLS es frecuentemente la tecnología elegida para prototipos funcionales y piezas de uso final, dada su durabilidad y resistencia al calor. FDM es, sin embargo, un proceso más adecuado para prototipado rápido y volúmenes bajos de producción debido a sus menores costos y mayor velocidad de impresión. Con un análisis profundo de las ventajas y desventajas de cada una de estas dos tecnologías, los compradores mayoristas podrían saber cuál es la mejor opción para ellos.

Comparación detallada de las tecnologías SLS y FDM para considerar aspectos como velocidad, resolución, opciones de materiales y precio. SLS ofrece un mejor acabado superficial y rendimiento mecánico, mientras que FDM es ventajoso en términos de bajo costo y facilidad de uso. Estas consideraciones determinarán la tecnología de impresión 3D más adecuada para compradores mayoristas, según las necesidades de su proyecto. Además, no se debe olvidar los requisitos de postprocesamiento y el impacto en el medio ambiente al comparar SLS y FDM.

Tanto la tecnología SLS como la FDM son capaces de múltiples aplicaciones en la fabricación al por mayor, como prototipado, utillajes, piezas de producción y personalización. El SLS se emplea ampliamente para modelos funcionales duraderos en mercados como el aeroespacial, automotriz y médico. En contraste, el FDM se utiliza ampliamente para prototipado rápido y producción de bajo volumen en múltiples industrias. Para la producción en masa, ya sea FDM o SLS puede ser la solución robusta según los requisitos específicos del comprador mayorista, dependiendo del costo efectivo y la versatilidad.

En un mundo que va más allá de lo ecológico, tecnologías como SLS y FDM dejan una gran huella ambiental, por lo que los compradores mayoristas buscan alternativas. SLS generalmente genera menos residuos que FDM simplemente por su proceso de impresión basado en polvo, aunque ambas siguen siendo mejores que los residuos materiales generados con la fabricación tradicional. FDM, por otro lado, produce más residuos debido a sus estructuras de soporte y carretes de filamento. Los compradores mayoristas conscientes de la sostenibilidad y el desperdicio probablemente prefieran SLS por las menores cantidades de material involucradas, mientras que aquellos orientados a costos efectivos pueden preferir FDM a pesar de su ligera mayor generación de residuos. Al fin y al cabo, conocer los impactos ambientales de SLS y FDM puede ayudar a los compradores mayoristas a tomar decisiones más informadas según sus valores y compromisos con la sostenibilidad.

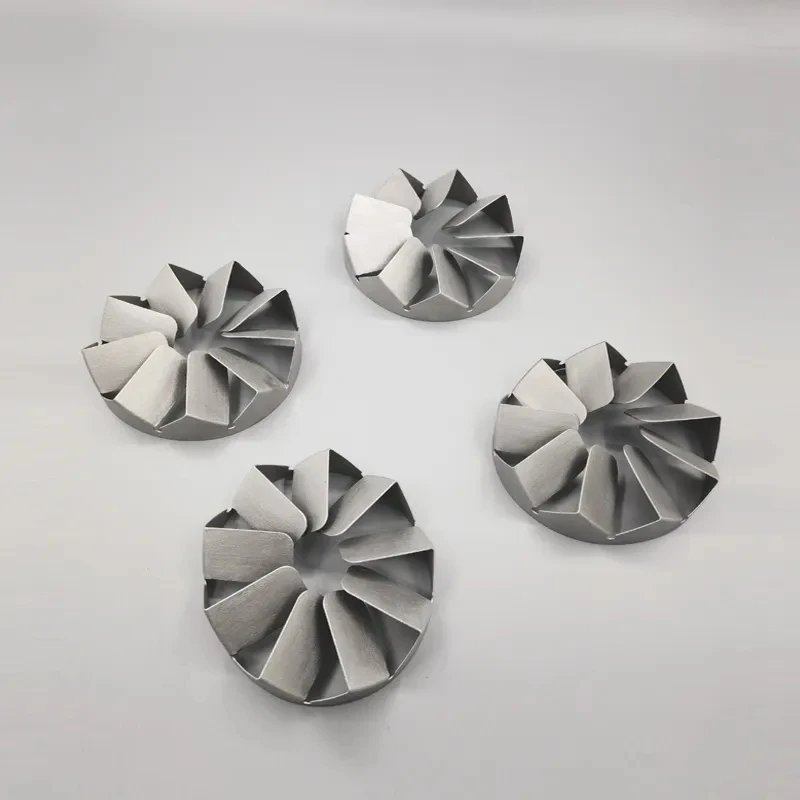

Operamos siete centros técnicos integrados, incluyendo impresión SLA, SLS, SLM, fabricación rápida de moldes y mecanizado CNC, ofreciendo un espectro completo de soluciones de fabricación aditiva para aplicaciones automotrices, industriales y de desarrollo de productos.

Con capacidades dedicadas al diseño y desarrollo automotriz, apoyamos todo el ciclo de desarrollo del vehículo, desde el modelado conceptual y la verificación de diseño hasta el prototipado funcional, utillaje, dispositivos y producción en lotes pequeños de componentes metálicos y no metálicos.

Ofrecemos una amplia gama de materiales de impresión y proporcionamos servicios de diseño forward y reverse engineering, lo que permite un rendimiento de material personalizado y un soporte completo desde el diseño hasta la producción para diversas necesidades industriales.

Nos enfocamos en tiempos rápidos de respuesta con soporte en línea las 24/7, velocidades rápidas de impresión y controles estrictos de calidad, lo que permite prototipado rápido, personalización del primer artículo y fabricación eficiente de lotes pequeños.