I 3D-printing kan der anvendes flere teknikker. To af de mest anvendte teknikker er Selective Laser Melting (SLM) og Direct Metal Laser Sintering (DMLS). Disse teknologier kan virke ens, men der er nuancer, der betydeligt påvirker måden, de producerer dele på. Det er vigtigt at forstå forskellene for at overveje en investering i additiv produktionsteknologi såsom SLM eller DMLS.

Både SLM og DMLS er additivfremstillingsprocesser, som retter en laserskilde mod at fremstille faste tredimensionelle (3D) metaldele ud fra pulveriseret materiale. Men forskellen her er, at metalpulverne smeltes og smelter sammen. SLM smelter metalpulverne helt for at danne en tæt og ensartet del, mens DMLS delvist smelter og agglomererer metalpulverne i mere eller mindre granulær struktur. Sls 3D-printservice er en anden mulighed for 3D-printing.

Materialeegenskaber: SLM genererer komponenter med bedre densitet og mekanisk styrke end DMLS i almindelighed. Takket være den fuldstændige smeltning af metalpulveret i SLM-processen er materialepartikler stærkt bundet, hvilket betyder en længere levetid for delene. I modsætning hertil kan delenes densitet og mekaniske egenskaber ved DMLS være mindre gode, da metalpulvrene højst set kun er delvist smeltet eller i kornet form. Sls 3D-printservice er en anden mulighed for 3D-printing.

En af de store forskelle, der kan gøres mellem SLM og DMLS, er de nødvendige efterbehandlingsforanstaltninger. Da SLM-delenes densitet er højere, kan de ofte undgå omfattende eftersintering (varmebehandling eller HIP (Hot Isostatic Pressing)) for at forbedre materialekvaliteten. I sammenligning hermed vil DMLS-dele kræve flere efterbehandlingsprocesser for at opnå de ønskede mekaniske egenskaber og overfladeafslutning. Sla 3D-printtjeneste er også et populært valg til 3D-print.

Om du vælger SLM eller DMLS, skal du overveje kriterier såsom delekompleksitet og materialevalg samt muligheder for efterbehandling. SLM kan være en mere fordelagtig metode til fremstilling af højstyrke- og tætte dele med indviklet geometri end DMLS, hvor kvaliteten og tiden er fordele. For hurtig prototyping eller når ekstraordinære mekaniske egenskaber ikke er afgørende, kan DMLS derimod være et passende valg.

Vi tilbyder et bredt udvalg af trykmaterialer og leverer både forward design og reverse engineering-tjenester, hvilket gør det muligt at skræddersy materialeydelsen og sikre fuld støtte fra design til produktion for at opfylde mangfoldige industrielle behov.

Vi lægger vægt på hurtige svar med online support døgnet rundt, hurtig printehastighed og strenge kvalitetskontroller, hvilket muliggør hurtig prototyping, førsteartikel-tilpasning og effektiv produktion i små serier.

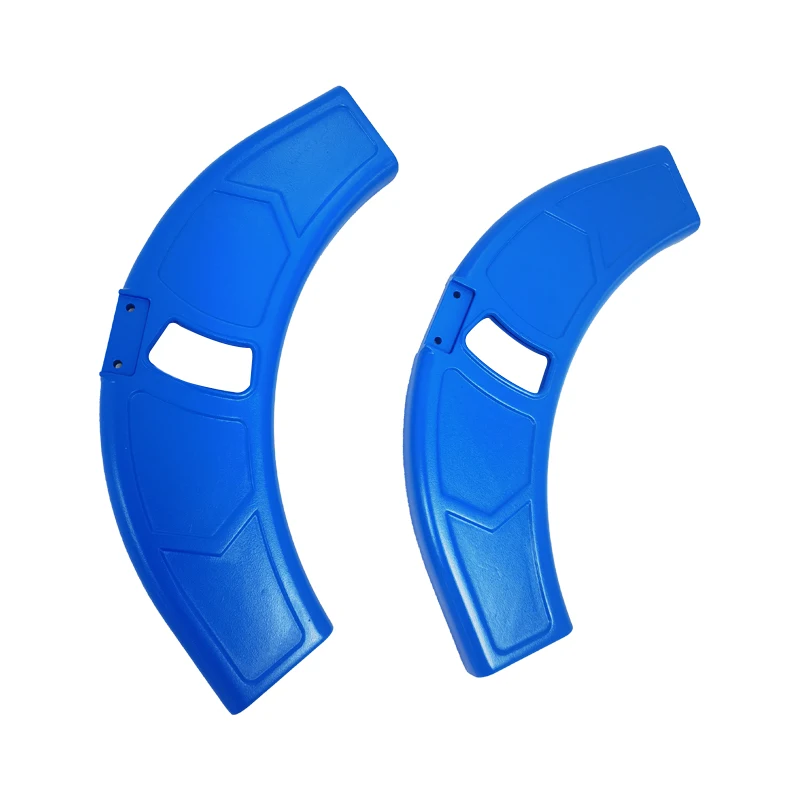

Med dedikeret kompetence inden for automobildesign og -udvikling understøtter vi hele udviklingscyklussen for køretøjer – fra konceptmodellering og designverifikation til funktionsprototyper, værktøjer, fixturer og produktion i små serier af både metal- og ikke-metaldele.

Vi driver syv integrerede tekniske centre – herunder SLA-, SLS-, SLM-print, hurtig formproduktion og CNC-bearbejdning – og yder et fuldt udvalg af additiv fremstillingsløsninger til automobiler, industri og produktudvikling.