3D yazdırmada kullanılabilecek birden fazla teknik vardır. Bunlardan en çok kullanılan iki teknik, Seçmeli Lazer Ergitme (SLM) ve Doğrudan Metal Lazer Sinterleme (DMLS)'dir. Bu teknolojiler benzer görünse de, parçaları üretim şekillerini önemli ölçüde etkileyen nüanslar vardır. SLM veya DMLS gibi eklemeli imalat teknolojilerine yatırım düşünülürken, bu farklılıkları anlamak önemlidir.

Hem SLM hem de DMLS, toz malzemeden katı üç boyutlu (3D) metal parçalar üretmek için bir lazer kaynağına yön veren eklemeli imalat süreçleridir. Ancak buradaki fark, metal tozlarının eritilip birbirine kaynaştırılmasıdır. SLM, yoğun ve homojen bir parça oluşturmak için metal tozlarını tamamen eritirken, DMLS metal tozlarını kısmen eritir ve daha çok granüler bir yapıda bir araya getirir. SLS 3D Baskı Servisi 3D yazdırma için başka bir seçenektir.

Malzeme özellikleri açısından SLM, genellikle DMLS'ye göre daha iyi yoğunluk ve mekanik mukavemet sağlayan bileşenler üretir. SLM sürecinde metal tozunun tamamen erimesi sayesinde malzeme partikülleri güçlü bir şekilde birbirine bağlanır ve bu da parçaların daha uzun ömürlü olmasını sağlar. Buna karşılık, DMLS ile üretilen parçaların yoğunluğu ve mekanik özellikleri, metal tozlarının en fazla kısmen erimiş veya granüler formda olması nedeniyle daha düşük olabilir. SLS 3D Baskı Servisi 3D yazdırma için başka bir seçenektir.

SLM ve DMLS arasında yapılan büyük ayrım noktalarından biri gerekli olan sonrası işleme adımlarıdır. SLM ile üretilen parçalar daha yüksek yoğunluğa sahip olduklarından, malzeme kalitesini artırmak için daha az sinterleme sonrası işlemi (ısıl işlem veya HIP - Hot Isostatic Pressing) gerektirebilir. Buna karşın DMLS parçaları istenen mekanik özelliklere ve yüzey kalitesine ulaşmak için daha fazla sayıda son işlem adımına ihtiyaç duyar. SLA 3D Baskı Servisi 3D yazdırma için de popüler bir seçenektir.

SLM veya DMLS arasında seçim yaparken, parça karmaşıklığı, malzeme seçimi ve sonrası işleme kabiliyeti gibi kriterleri göz önünde bulundurmanız gerekir. SLM, yüksek mukavemetli ve yoğun parçaları karışık geometriyle üretmek için DMLS'ye göre daha uygun bir yöntem olabilir; bu durumda kalite ve süre avantajları söz konusudur. Ancak hızlı prototipleme gerektiğinde ya da olağanüstü mekanik özellikler kritik değilse, DMLS uygun bir seçenek olabilir.

Çeşitli endüstriyel ihtiyaçlar için geniş bir baskı malzemesi yelpazesi sunuyoruz ve ileri tasarım ile tersine mühendislik hizmetleri sağlayarak, malzeme performansının uyarlanmasını ve üretimden tasarıma kadar tam destek sunuyoruz.

24/7 çevrimiçi destek, hızlı baskı hızları ve katı kalite kontrolleri ile hızlı yanıt sürelerine vurgu yaparak hızlı prototipleme, ilk makale özelleştirme ve verimli küçük parti üretimini mümkün kılar.

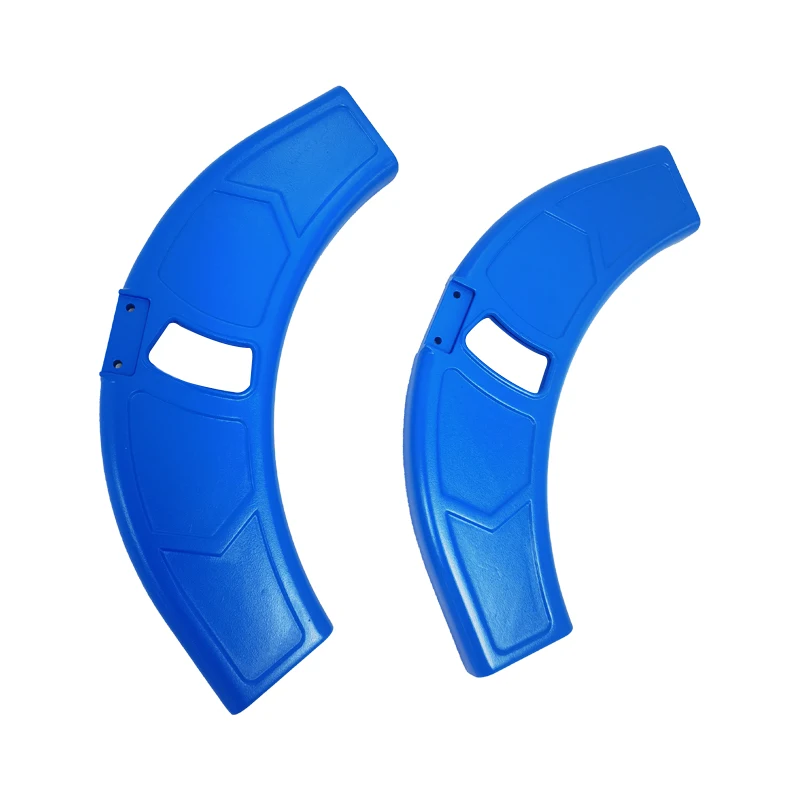

Otomotiv tasarım ve geliştirme konusunda özel kapasitelere sahip olarak, konsept modellemeden tasarım doğrulamaya, işlevsel prototiplemeden kalıp, sabitleyici üretme ve hem metal hem metal olmayan bileşenlerin küçük partilerde üretimine kadar tüm araç geliştirme döngüsünü destekliyoruz.

SLA, SLS, SLM baskı, hızlı kalıp üretimi ve CNC işleme dahil olmak üzere yedi entegre teknik merkez çalıştırıyoruz ve otomotiv, endüstriyel ve ürün geliştirme uygulamaları için tam bir eklemeli üretim çözüm yelpazesi sunuyoruz.