Pri 3D tiskanju je na voljo več različnih tehnik. Dve najpogosteje uporabljeni sta selektivno lasersko taljenje (SLM) in neposredno lasersko sintetiziranje kovin (DMLS). Te tehnologije se morda zdi podobni, vendar obstajajo odtenki, ki bistveno vplivajo na način izdelave delov. Pomembno je razumeti razlike, da se pravilno odločite za investicijo v tehnologijo aditivne izdelave, kot sta SLM ali DMLS.

Obe metodi SLM in DMLS sta postopka dodajalnega izdelovanja, pri katerem se z laserjem izdelujejo tridimenzionalni (3D) kovinski deli iz prahu. Razlika je v tem, da se kovinski prah popolnoma stopi in strdi skupaj. SLM popolnoma stopi kovinski prah, da nastane gost in enoten del, medtem ko DMLS delno stopi in združi kovinski prah v bolj ali manj zrnat strukturo. Storitev 3D-tiskanja SLS je še ena možnost za 3D tiskanje.

Lastnosti materiala: SLM proizvaja komponente z višjo gostoto in mehansko trdnostjo kot DMLS. Zahvaljujoč popolnemu stopljanju kovinskega prahu v postopku SLM so delci materiala močno povezani, kar pomeni daljšo življenjsko dobo delov. Nasprotno pa so gostota delov in mehanske lastnosti pri DMLS lahko slabše, saj so kovinski prahovi delci največkrat le delno stopljeni ali v zrnatih oblikah. Storitev 3D-tiskanja SLS je še ena možnost za 3D tiskanje.

Ena od pomembnih razlik med SLM in DMLS je potreba po dodatni obdelavi. Ker imajo SLM deli višjo gostoto, za izboljšanje kakovosti materiala potrebujejo manj postopkov dodatnega sintranja (toplotna obdelava ali HIPing (Hot Isostatic Pressing)). V primerjavi s tem DMLS deli za doseganje želenih mehanskih lastnosti in površinskega zaključka potrebujejo več korakov dodatne obdelave. Storitev 3D-tiskanja Sla je tudi priljubljen izbor za 3D tiskanje.

Ali izberete SLM ali DMLS, pri odločanju med obema proizvodnima metodama morate upoštevati kriterije, kot so zapletenost dela in izbira materiala ter zmogljivosti naknadne obdelave. SLM je lahko ugodnejša metoda za izdelavo delov z visoko trdnostjo in gostoto ter zapleteno geometrijo v primerjavi s postopkom DMLS, kjer pa prevladujejo prednosti v kakovosti in času; vendar za hitro izdelavo prototipov ali kadar izjemne mehanske lastnosti niso ključna vprašanja, bi lahko DMLS predstavljala primerno izbiro.

Ponujamo širok nabor tiskarskih materialov in omogočamo storitve naprednega dizajna ter obratnega inženiringa, kar omogoča prilagoditev zmogljivosti materialov ter popoln podporo od zasnove do proizvodnje za različne industrijske potrebe.

Poudarjamo hitre čase odziva z podporo 24/7, hitrimi tiskalnimi hitrostmi in strogo kontrolo kakovosti, kar omogoča hitro izdelavo prototipov, prilagoditev prvega vzorca ter učinkovito proizvodnjo v manjših serijah.

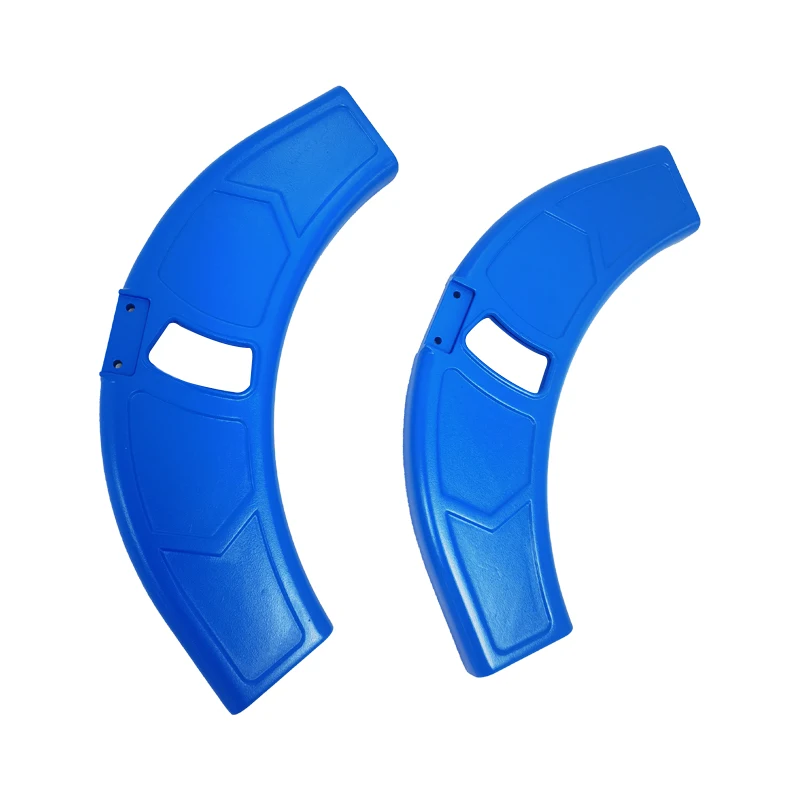

Z lastno avtomobilsko zasnovo in razvojnimi sposobnostmi podpiramo celoten cikel razvoja vozila, od konceptnega modeliranja in preverjanja zasnove do funkcionalnih prototipov, orodij, pritrdilnih naprav ter proizvodnje v manjših serijah kovinskih in nekovinskih komponent.

Upravljamo sedem integriranih tehničnih centrov – vključno z SLA, SLS, SLM tiskanjem, hitro izdelavo modelov za lite in CNC obdelavo – ter ponujamo celovite rešitve dodajanja proizvodnje za avtomobilsko, industrijsko in razvojno področje izdelkov.