SLS en FDM zijn twee veelgebruikte soorten 3D-printtechnologie in de industriële productie. Om het kader te zetten: beide vormen van technologie hebben hun eigen voor- en nadelen, wat betekent dat het essentieel is voor groothandelaars om na te denken over waarvoor ze opencel of dichtcel zullen gebruiken spuitmoussenergieisolatie voor.

Als u een groothandelaar bent die niets minder dan kwalitatief hoogwaardige producten accepteert en tijd wilt besparen op marktonderzoek tussen FDM en SLS, dan is dit artikel voor u bedoeld. Selectieve lasersintering ( SLS ) staat bekend om zijn hoge nauwkeurigheid en de mogelijkheid om complexe geometrieën zonder ondersteuning te produceren. In tegenstelling daartoe is Gefuseerde Deponiemodellering (FDM) goedkoper en biedt een ruime selectie aan materialen om uit te kiezen. Het komt er gewoon op neer dat de groothandelaar de kosten en de tijdsspanne voor ons product moet bepalen, evenals de gewenste toepassingen in het eindgebruik.

Groothandelaars moeten de compatibiliteit van het materiaal, oppervlakteafwerking, sterkte en kosten overwegen bij de keuze tussen SLS- en FDM-technologie. SLS is vaak de technologie van keuze voor functioneel prototyping en gebruiksklare onderdelen, gezien de duurzaamheid en hittebestendigheid. FDM is echter een geschikter proces voor snel prototypen en productie in kleine oplages vanwege de lagere kosten en hogere printsnelheid. Door een diepgaande analyse van de voor- en nadelen van beide technologieën kunnen groothandelaars bepalen wat de beste optie voor hen is.

Gedetailleerde vergelijking van SLS- en FDM-technologieën waarbij aspecten zoals snelheid, resolutie, materiaalkeuzes en prijs worden overwogen. SLS biedt een betere oppervlakteafwerking en mechanische prestaties, terwijl FDM voordelen heeft op het gebied van lage kosten en gebruiksgemak. Deze overwegingen bepalen de meest geschikte 3D-printtechnologie voor groothandelskopers, afhankelijk van de behoeften van hun project. Daarnaast mag men de vereisten voor nabewerking en de impact op het milieu niet vergeten wanneer men SLS en FDM met elkaar vergelijkt.

Zowel SLS- als FDM-technologieën zijn in staat tot meerdere toepassingen in grootschalige productie, zoals prototyping, gereedschappen, productieonderdelen en personalisatie. SLS wordt veel gebruikt voor functionele eindproducten in markten als lucht- en ruimtevaart, automobiel en medisch. FDM daarentegen wordt veel gebruikt voor snel prototypen en productie in kleine oplages voor diverse industrieën. Voor massaproductie kan kosteneffectieve en veelzijdige FDM of SLS de robuuste oplossing zijn, afhankelijk van de specifieke eisen van de groothandelaar.

In een wereld die verder gaat dan alleen milieubewustzijn, hebben technologieën zoals SLS en FDM een aanzienlijke ecologische voetafdruk, waardoor groothandels op zoek zijn naar alternatieven. SLS genereert over het algemeen minder afval dan FDM, simpelweg vanwege het poedergebaseerde printproces, hoewel beide methoden nog steeds beter zijn dan de materiaalafval die ontstaat bij traditionele productiemethoden. FDM daarentegen creëert meer afval vanwege de ondersteuningsstructuren en filamentspoelen. Groothandels die gericht zijn op duurzaamheid en afvalbeperking zullen waarschijnlijk SLS verkiezen vanwege de kleinere hoeveelheden materiaal die worden gebruikt, terwijl kostenbewuste kopers mogelijk FDM verkiezen, ondanks de licht hogere hoeveelheid gegenereerd afval. Uiteindelijk kan goed op de hoogte zijn van de milieu-impact van SLS en FDM groothandels helpen om bewuster keuzes te maken op basis van hun waarden en toewijding aan duurzaamheid.

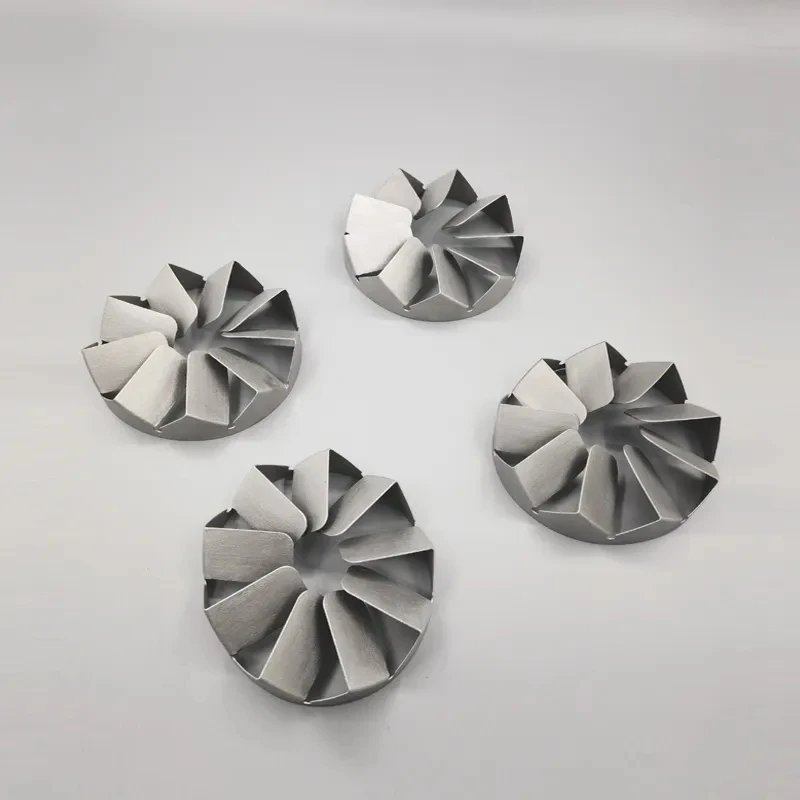

We beheren zeven geïntegreerde technische centra—including SLA, SLS, SLM-printen, snelmatrijzenfabricage en CNC-bewerking—en bieden een volledig scala aan additieve productieoplossingen voor toepassingen in de automobielindustrie, industrie en productontwikkeling.

Met specifieke expertise in autodesign en -ontwikkeling ondersteunen we de gehele levenscyclus van voertuigontwikkeling, van conceptmodellering en ontwerpverificatie tot functioneel prototyping, gereedschappen, hulpstukken en productie in kleine oplagen van zowel metalen als niet-metalen onderdelen.

Wij bieden een breed scala aan printmaterialen en leveren zowel voorwaartse ontwerp- als reverse engineering-diensten, waardoor afgestemde materiaalprestaties en volledige ondersteuning van ontwerp tot productie mogelijk zijn voor uiteenlopende industriële behoeften.

We benadrukken snelle reactietijden met 24/7 online ondersteuning, hoge printsnelheden en strikte kwaliteitscontroles, waardoor snelle prototyping, aanpassing van eerste artikelen en efficiënte productie in kleine oplagen mogelijk zijn.