Bij 3D-printen kunnen meerdere technieken worden gebruikt. Twee van de meest gebruikte technieken zijn Selectief Laser Smelten (SLM) en Direct Metal Laser Sinteren (DMLS). Deze technologieën lijken op elkaar, maar er zijn nuances die aanzienlijk invloed hebben op de manier waarop onderdelen worden gemaakt. Het is belangrijk om het verschil te begrijpen om te kunnen overwegen te investeren in additieve productietechnologie zoals SLM of DMLS.

Beide SLM en DMLS zijn additieve productieprocessen waarbij een laserbron wordt gericht om massieve driedimensionale (3D) metalen onderdelen te produceren uit poedervormig materiaal. Het verschil is echter dat de metaalpoeders gesmolten en samengevoegd worden. SLM smelt de metaalpoeders volledig om een dicht en uniform onderdeel te vormen, terwijl DMLS de metaalpoeders gedeeltelijk smelt en agglomereert tot een meer of minder korrelige structuur. SLS 3D-printdienst is een andere optie voor 3D-printen.

Materiaaleigenschappen: SLM produceert onderdelen met betere dichtheden en mechanische sterkte dan DMLS in het algemeen. Dankzij het volledige smelten van het metaalpoeder in het SLM-proces zijn de materiaaldeeltjes sterk gebonden, wat neerkomt op een langere levensduur van de onderdelen. In tegenstelling daartoe kunnen de dichtheid en mechanische eigenschappen van DMLS minder goed zijn, omdat de metaalpoeders grotendeels slechts gedeeltelijk gesmolten of in korrelvorm zijn. SLS 3D-printdienst is een andere optie voor 3D-printen.

Een van de grote verschillen die kunnen worden gemaakt tussen SLM en DMLS zijn de benodigde nabewerkingsstappen. Aangezien SLM-onderdelen hogere dichtheden hebben, is er vaak minder nabehandeling (warmtebehandeling of HIPpen (Hot Isostatic Pressing)) nodig om de materiaalkwaliteit te verbeteren. In vergelijking hiermee vereisen DMLS-onderdelen meer nabewerkingsstappen om de gewenste mechanische eigenschappen en oppervlakteafwerking te bereiken. SLA 3D Print Service is ook een populaire keuze voor 3D-printen.

Of u nu kiest voor SLM of DMLS, bij de keuze tussen deze twee productiemethoden moet u rekening houden met criteria zoals onderdeelcomplexiteit en materiaalkeuze, evenals de mogelijkheden voor nabewerking. SLM kan een gunstigere methode zijn om onderdelen met ingewikkelde geometrie te produceren die hoogwaardig en dicht zijn, met betrekking tot kwaliteit en tijd. Voor snel prototypen daarentegen, of wanneer uitzonderlijke mechanische eigenschappen geen kritieke aspecten zijn, kan DMLS een geschikte keuze zijn.

Wij bieden een breed scala aan printmaterialen en leveren zowel voorwaartse ontwerp- als reverse engineering-diensten, waardoor afgestemde materiaalprestaties en volledige ondersteuning van ontwerp tot productie mogelijk zijn voor uiteenlopende industriële behoeften.

We benadrukken snelle reactietijden met 24/7 online ondersteuning, hoge printsnelheden en strikte kwaliteitscontroles, waardoor snelle prototyping, aanpassing van eerste artikelen en efficiënte productie in kleine oplagen mogelijk zijn.

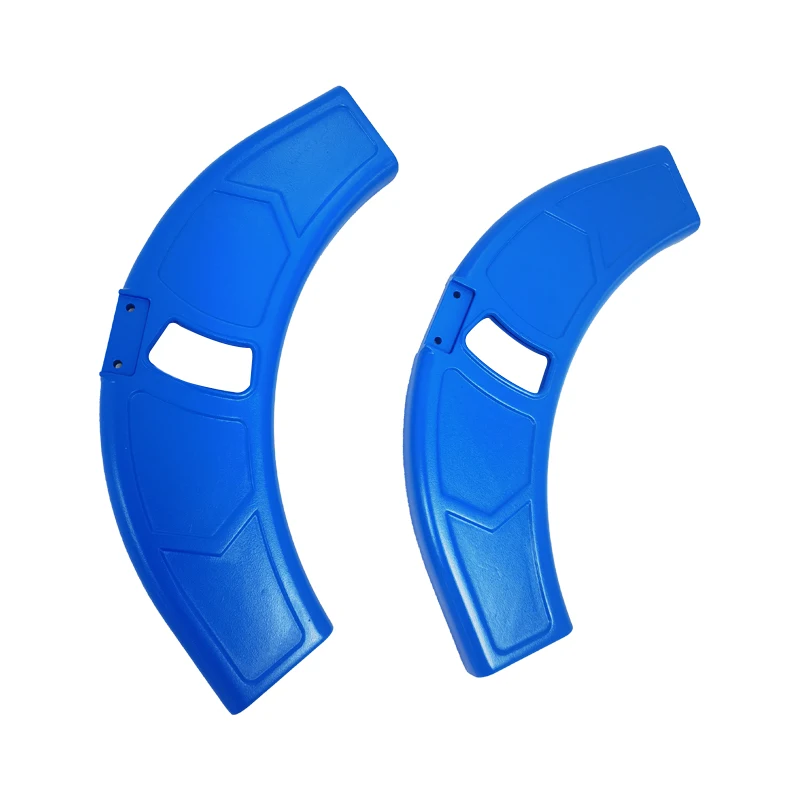

Met specifieke expertise in autodesign en -ontwikkeling ondersteunen we de gehele levenscyclus van voertuigontwikkeling, van conceptmodellering en ontwerpverificatie tot functioneel prototyping, gereedschappen, hulpstukken en productie in kleine oplagen van zowel metalen als niet-metalen onderdelen.

We beheren zeven geïntegreerde technische centra—including SLA, SLS, SLM-printen, snelmatrijzenfabricage en CNC-bewerking—en bieden een volledig scala aan additieve productieoplossingen voor toepassingen in de automobielindustrie, industrie en productontwikkeling.