SLSおよびFDMは、産業製造において広く使用されている2種類の3Dプリント技術です。状況を整理すると、この両技術にはそれぞれ長所と短所があり、大量購入者はオープンセルまたはクローズドセルのどちらを使用するかを検討することが不可欠です。 スプレースポン・インソレーション のために。

品質に妥協せず、FDMとSLS間の市場調査に費やす時間を節約したい大量購入者の方にとって、この記事は最適です。選択的レーザー焼結(SLS)は、高精度およびサポート構造なしでの複雑な形状製作が可能なことで知られています。 ストローク 一方、溶融堆積法(FDM)はコストが低く、選択可能な材料のバリエーションも豊富です。結局のところ、卸売購入者の製品におけるコストと納期、および目的とする最終用途を明確に判断するだけの問題です。

大量購入の際には、SLSとFDM技術の選択を検討する上で、素材の互換性、表面仕上げ、強度、コストを考慮に入れるべきです。SLSは耐久性と耐熱性に優れているため、機能的なプロトタイピングや最終使用部品の製造において選ばれることが多い技術です。一方で、FDMは低コストかつ印刷速度が高いため、迅速なプロトタイピングや小規模生産に適した工程です。この二つの技術それぞれの長所と短所について詳細に分析することで、卸売購入者は自分たちにとって最適な選択が何かを判断できます。

SLSとFDM技術の詳細な比較では、速度、解像度、材料選択肢、価格などの側面を検討する必要があります。SLSは優れた表面仕上げと機械的性能を提供しますが、FDMは低コストで使いやすい点が利点です。これらの考慮事項により、卸売購入者がプロジェクトの要件に最も適した3D印刷技術を決定できます。また、SLSとFDMを比較する際には、後処理の必要性や環境への影響を忘れてはなりません。

SLSおよびFDM技術の両方は、プロトタイピング、治具製作、量産部品、カスタマイズなど、卸売製造における多様な用途に対応可能です。SLSは、航空宇宙、自動車、医療などの分野で機能的なステレオリソグラフィーSLSモデルとして広く採用されています。一方、FDMは複数の業界において迅速なプロトタイピングや小ロット生産に広く使用されています。大量生産においては、卸売購入者の特定の要件に応じて、費用対効果が高く汎用性のあるFDMまたはSLSが堅牢な解決策となり得ます。

環境配慮を越えた世界において、SLSやFDMのような技術は大きな環境負荷を残すため、卸売業者は代替手段を探しています。SLSは粉末ベースの積層造形プロセスのため、一般的にFDMよりも廃棄物が少なくなりますが、どちらも従来の製造方法で発生する材料の無駄よりは優れています。一方、FDMはサポート構造やフィラメントのリールによってより多くの廃棄物を生み出します。持続可能性や廃棄物量を重視する卸売購入者は、使用材料の量が少ないという点からSLSを好む傾向にありますが、コスト効率を重視する購入者は、わずかに廃棄物が多くなることに関わらずFDMを選ぶかもしれません。結局のところ、SLSとFDMの環境への影響について正しく理解しておくことで、卸売購入者は自らの価値観や持続可能性への取り組みに基づいて、より適切な選択ができるようになります。

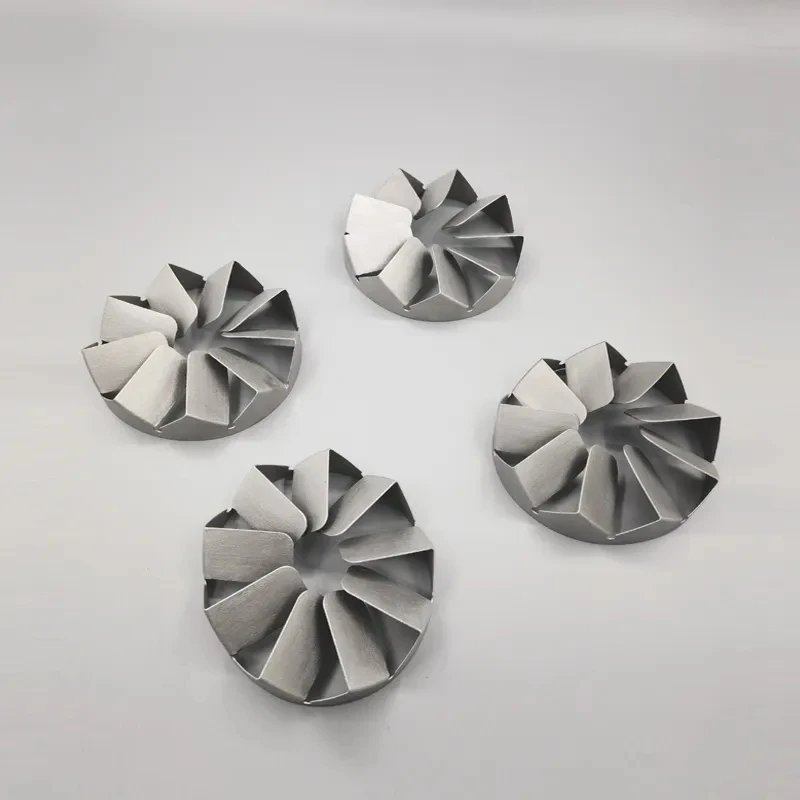

SLA、SLS、SLM印刷、ラピッドモールド製造、CNCマシニングを含む7つの統合技術センターを運営しており、自動車、産業機械、製品開発用途向けの完全なアディティブ・マニュファクチャリングソリューションを提供しています。

自動車の設計・開発に特化した能力を持ち、コンセプトモデルや設計検証から機能試作、治具・工具、金属・非金属部品の小ロット生産まで、車両開発の全工程を支援しています。

幅広い印刷材料を提供しており、フォワードデザインおよびリバースエンジニアリングサービスの両方を実施しています。これにより、素材性能のカスタマイズや、多様な産業ニーズに対応する設計から製造までの完全なサポートが可能になります。

24時間オンラインサポート、高速印刷、厳格な品質管理により迅速な対応を重視しており、迅速な試作、初品のカスタマイズ、効率的な小ロット製造を可能にしています。