3D-tulostuksessa voidaan käyttää useita eri tekniikoita. Kaksi yleisimmistä tekniikoista ovat valikoiva laser-sulatus (SLM) ja suora metallilaser-sinteröinti (DMLS). Nämä tekniikat saattavat vaikuttaa samankaltaisilta, mutta niillä on hienoisuuksia, jotka vaikuttavat merkittävästi siihen, miten ne valmistavat osia. On tärkeää ymmärtää erot, jotta voidaan harkita investointia lisäävään valmistusteknologiaan, kuten SLM:ään tai DMLS:ään.

Molemmat SLM ja DMLS ovat lisäävän valmistuksen prosesseja, jotka ohjaavat laserlähdettä tuottaakseen kiinteitä kolmiulotteisia (3D) metalliosia jauhemateriaalista. Ero tässä on siinä, että metallijauheet sulatetaan ja yhdistetään täysin keskenään. SLM sulattaa metallijauheen kokonaan muodostaakseen tiiviin ja yhtenäisen osan, kun taas DMLS osittain sulattaa ja agglomeroi metallijauheen enemmän tai vähemmän rakeiseen rakenteeseen. SLS 3D-tulostuspalvelu on toinen vaihtoehto 3D-tulostukseen.

Materiaaliominaisuuksien osalta SLM tuottaa komponentteja, joilla on yleensä paremmat tiheydet ja mekaaninen lujuus verrattuna DMLS-menetelmään. Metallijauheen täydellisen sulamisen ansiosta SLM-prosessissa materiaalihiiukkaset sitoutuvat vahvasti toisiinsa, mikä tarkoittaa osien pidentynyttä käyttöikää. Sen sijaan DMLS:n osalta osien tiheydet ja mekaaniset ominaisuudet voivat olla heikompia, koska metallijauheet ovat enimmillään vain osittain sulaneita tai jyvämuotoisia. SLS 3D-tulostuspalvelu on toinen vaihtoehto 3D-tulostukseen.

Yksi suurimmista eroista SLM:n ja DMLS:n välillä liittyy tarvittaviin jälkikäsittelyvaiheisiin. Koska SLM:n osat ovat tiheämpiä, niitä ei välttämättä tarvitse alistaa yhtä paljon jälkisinteröintiin (lämpökäsittelyyn tai HIP-käsittelyyn (Hot Isostatic Pressing)) materiaalin laadun parantamiseksi. Verrattuna tähän DMLS-osille vaaditaan useampia jälkikäsittelyvaiheita saavuttaakseen halutut mekaaniset ominaisuudet ja pintalaadun. Sla 3D-tulostuspalvelu on myös suosittu valinta 3D-tulostukseen.

Valitsetpa SLM:n tai DMLS:n, päätettäessä kahden tuotantomenetelmän välillä on otettava huomioon kriteerit, kuten osan monimutkaisuus ja materiaalivalinta sekä jälkikäsittelymahdollisuudet. SLM saattaa olla suositumpi menetelmä korkean lujuuden ja tiheiden osien valmistukseen monimutkaisella geometrialla verrattuna DMLS:ään, missä laatu ja aika ovat eduksi, mutta nopeaan prototyyppiin tai silloin, kun erityiset mekaaniset ominaisuudet eivät ole kriittisiä, DMLS voisi olla sopiva vaihtoehto.

Tarjoamme laajan valikoiman painomateriaaleja ja tarjoamme sekä eteenpäin suunnittelupalvelut että käänteissuunnittelu, mikä mahdollistaa räätälöidyn materiaalitehon ja kattavan tuotteen suunnittelusta valmistukseen - tukeaksemme monenlaisten teollisten tarpeita.

Painotamme nopeaa vastaamisajan 24/7 online-tuella, nopealla tulostusnopeudella ja tiukilla laadunvalvontatoimenpiteillä, mikä mahdollistaa nopean prototekniikan, ensimmäisen artikkelin mukauttamisen sekä tehokkaan pienimuotoisen tuotannon.

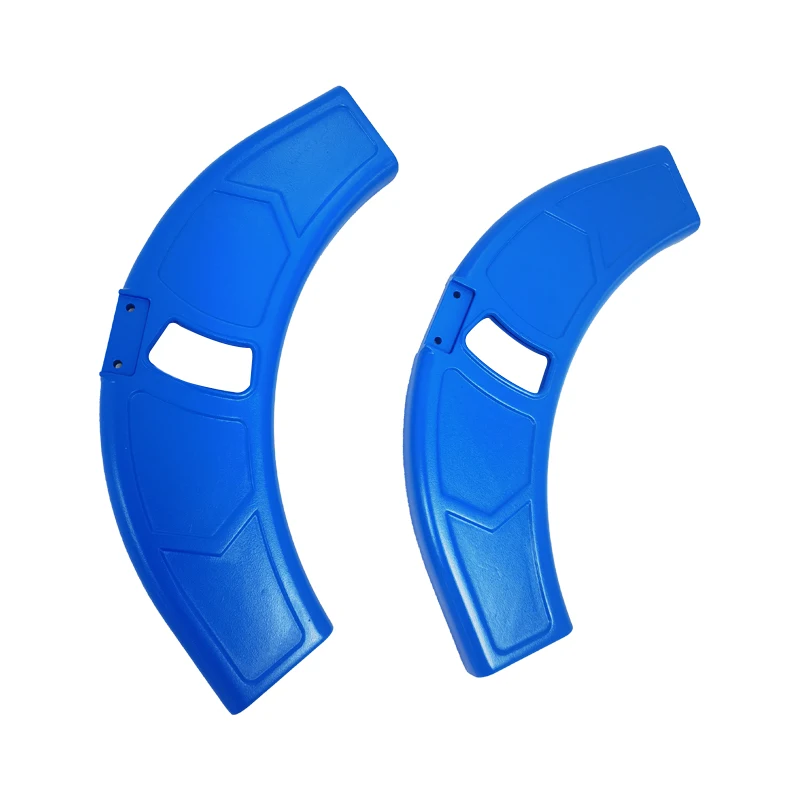

Omistamme erityisiä autoalan suunnittelu- ja kehitysosaamisia, ja tuemme koko ajoneuvon kehityskulkua konseptimallinnuksesta ja suunnittelun varmentamiseen toiminnalliseen prototekniikkaan, työkaluihin, kiinnityksiin sekä pienimuotoiseen metallisten ja ei-metallisten komponenttien tuotantoon.

Toimimme seitsemän integroidun teknisen keskuksen kautta, mukaan lukien SLA-, SLS-, SLM-tulostus, nopea muottivalmistus ja CNC-jalostus, tarjoten täyden spektrin lisäävät valmistusratkaisut autoteollisuuden, teollisuuden ja tuotekehityksen sovelluksiin.