SLS e FDM são dois tipos amplamente utilizados de tecnologia de impressão 3D na fabricação industrial. Para contextualizar, ambas as formas de tecnologia têm suas próprias vantagens e desvantagens, o que significa que é vital para compradores em grande escala considerarem se usarão célula aberta ou célula fechada isolamento de Espuma Expansiva deles.

Se você é um comprador em grande escala que aceita apenas produtos de qualidade e deseja economizar tempo com pesquisa de mercado entre FDM e SLS, este artigo é para você. A Sinterização Seletiva a Laser ( SLS ) é reconhecida pela alta precisão e pela possibilidade de produção de geometrias complexas sem suporte. Em contraste, a Modelagem por Deposição Fundida (FDM) é menos cara e oferece uma grande variedade de materiais para escolha. É simplesmente uma questão de determinar o custo e o prazo do nosso produto — para o comprador atacadista — e suas aplicações finais desejadas.

Compradores em grande quantidade devem considerar a compatibilidade do material, acabamento superficial, resistência e custo ao avaliar suas opções entre as tecnologias SLS e FDM. O SLS é frequentemente a tecnologia escolhida para prototipagem funcional e peças para uso final, devido à sua durabilidade e resistência ao calor. O FDM é, no entanto, um processo mais adequado para prototipagem rápida e baixos volumes de produção, devido aos seus custos mais baixos e maior velocidade de impressão. Com a análise detalhada das vantagens e desvantagens de cada uma dessas duas tecnologias, compradores atacadistas poderiam saber qual é a melhor opção para eles.

Comparação detalhada das tecnologias SLS e FDM para considerar aspectos como velocidade, resolução, opções de materiais e preço. O SLS oferece melhor acabamento superficial e desempenho mecânico, enquanto o FDM é vantajoso em termos de baixo custo e facilidade de uso. Essas considerações determinariam a tecnologia de impressão 3D mais adequada para compradores atacadistas, de acordo com as necessidades do projeto. Além disso, não se deve esquecer dos requisitos de pós-processamento e do impacto no meio ambiente ao comparar SLS e FDM.

Tanto as tecnologias SLS como FDM são capazes de múltiplas aplicações na fabricação por atacado, como prototipagem, ferramentais, peças de produção e personalização. O SLS é amplamente utilizado para modelos funcionais finais em mercados como aeroespacial, automotivo e médico. O FDM, por outro lado, é amplamente usado para prototipagem rápida e produção de baixo volume para múltiplos setores industriais. Para produção em massa, o FDM ou SLS economicamente viável e versátil pode ser a solução robusta, dependendo dos requisitos específicos do comprador atacadista.

No mundo que vai além da consciência ecológica, tecnologias como SLS e FDM deixam uma grande pegada ambiental, por isso consumidores atacadistas estão buscando alternativas. O SLS geralmente gera menos resíduos do que o FDM simplesmente por causa do seu processo de impressão baseado em pó, embora ambos ainda sejam melhores do que os resíduos de material gerados ao usar a fabricação tradicional. O FDM, por outro lado, cria mais resíduos devido aos seus suportes e bobinas de filamento. Compradores atacadistas conscientes da sustentabilidade e do desperdício provavelmente preferirão o SLS pelos menores volumes de material envolvidos, enquanto aqueles orientados ao custo-benefício podem preferir o FDM apesar da quantidade marginalmente maior de resíduos gerados. Afinal, ter conhecimento sobre os impactos ambientais do SLS e do FDM pode ajudar compradores atacadistas a fazerem escolhas mais conscientes com base em seus valores e compromissos com a sustentabilidade.

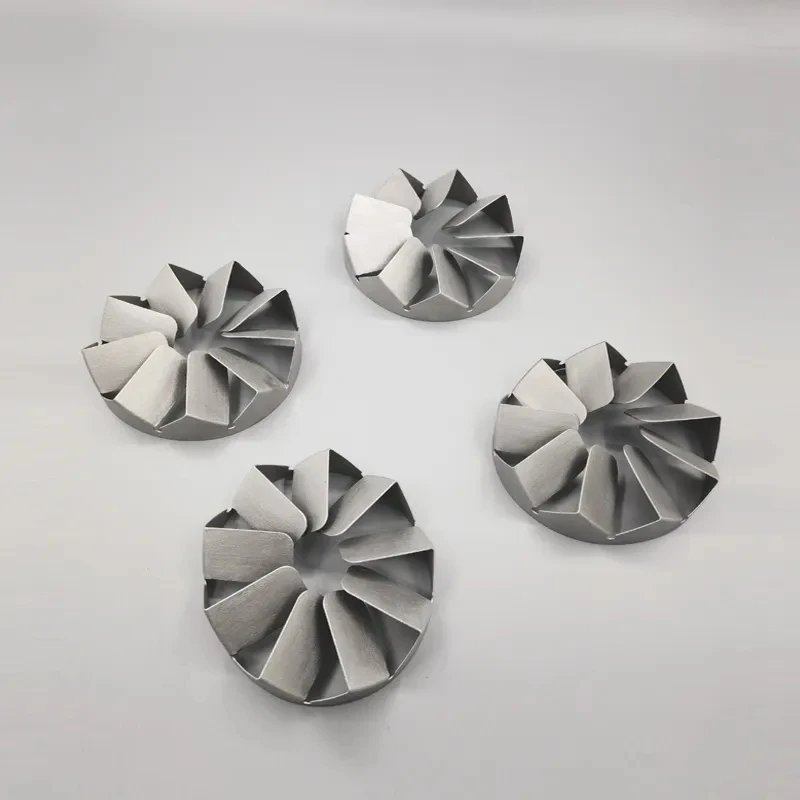

Operamos sete centros técnicos integrados — incluindo impressão SLA, SLS, SLM, fabricação rápida de moldes e usinagem CNC — oferecendo um espectro completo de soluções de manufatura aditiva para aplicações automotivas, industriais e de desenvolvimento de produtos.

Com capacidades dedicadas ao design e desenvolvimento automotivo, apoiamos todo o ciclo de desenvolvimento de veículos, desde a modelagem conceitual e verificação de projeto até prototipagem funcional, ferramentas, dispositivos e produção em pequenos lotes de componentes metálicos e não metálicos.

Oferecemos uma ampla gama de materiais para impressão e prestamos serviços de design avançado e engenharia reversa, permitindo um desempenho de material personalizado e suporte completo do projeto à produção para diversas necessidades industriais.

Enfatizamos tempos rápidos de resposta com suporte online 24/7, alta velocidade de impressão e controles rigorosos de qualidade, permitindo prototipagem rápida, personalização do primeiro artigo e fabricação eficiente em pequenos lotes.