3D प्रिंटिंगमध्ये वापरल्या जाणाऱ्या अनेक तंत्रज्ञानांचा वापर केला जाऊ शकतो. यापैकी दोन सर्वात वापरल्या जाणाऱ्या तंत्रांमध्ये सिलेक्टिव्ह लेझर मेल्टिंग (SLM) आणि डायरेक्ट मेटल लेझर सिंटरिंग (DMLS) यांचा समावेश होतो. ही टेक्नॉलॉजीज सारखी वाटत असली तरी, त्यांच्या भाग तयार करण्याच्या पद्धतींवर महत्त्वपूर्ण फरक पडतो. SLM किंवा DMLS सारख्या योगक्षेम उत्पादन तंत्रज्ञानात गुंतवणूक करण्याचा विचार करण्यासाठी फरक समजून घेणे महत्त्वाचे आहे.

एसएलएम आणि डीएमएलएस दोन्ही अॅडिटिव्ह मॅन्युफॅक्चरिंग प्रक्रिया आहेत ज्यामध्ये लेसर स्त्रोताला पावडर सामग्रीपासून घन तीन-डी (3 डी) धातूचे भाग तयार करण्यासाठी निर्देशित केले जाते. पण इथे फरक असा आहे की धातूची पावडर वितळली जाते आणि एकत्र विलीन होते. एसएलएम धातूच्या पावडरला पूर्णपणे वितळवते आणि एक घन आणि एकसमान भाग तयार करते तर डीएमएलएस अंशतः वितळते आणि धातूच्या पावडरला कमी किंवा जास्त दाणादाणी रचनामध्ये एकत्र करते. एसएलएस ३डी प्रिंट सेवा हा 3D प्रिंटिंगचा दुसरा पर्याय आहे.

सामग्री गुणधर्म सामान्यतः डीएमएलएसपेक्षा एसएलएम चांगल्या घनतेचे आणि यांत्रिक सामर्थ्याचे घटक तयार करते. एसएलएम प्रक्रियेमध्ये धातूच्या पावडरचे संपूर्ण वितळण्यामुळे सामग्रीचे कण मजबूतपणे बांधले जातात ज्याचा अर्थ भागांचा दीर्घ आयुष्य असतो. याउलट, डीएमएलएसचे भाग घनता आणि यांत्रिक गुणधर्म कमी असू शकतात कारण धातू पावडर, जास्तीत जास्त केवळ अंशतः वितळलेले किंवा कणक स्वरूपात असतात. एसएलएस ३डी प्रिंट सेवा हा 3D प्रिंटिंगचा दुसरा पर्याय आहे.

एसएलएम आणि डीएमएलएसमध्ये एक मोठा फरक आहे तो म्हणजे आवश्यक पोस्ट-प्रोसेसिंग स्टेप्स. एसएलएममध्ये उच्च घनतेचे भाग असल्याने ते सामग्रीची गुणवत्ता सुधारण्यासाठी कमी पोस्ट-सिंटरिंग (उष्णता उपचार किंवा एचआयपीिंग (हॉट आइसोस्टॅटिक प्रेसिंग)) करू शकतात. या प्रकरणात, डीएमएलएस भागांना अपेक्षित यांत्रिक गुणधर्म आणि पृष्ठभाग समाप्ती मिळविण्यासाठी अधिक पोस्ट-प्रोसेसिंग चरणांची आवश्यकता असेल. एसएलए ३डी प्रिंट सेवा 3D प्रिंटिंगसाठीही हा एक लोकप्रिय पर्याय आहे.

तुम्ही SLM किंवा DMLS निवडल्यास दोन उत्पादन पद्धतींपैकी एक निवडताना भागाची गुंतागुंत, सामग्रीची निवड आणि पोस्ट-प्रोसेसिंग क्षमता अशी मानदंड विचारात घ्यावी लागतील. जटिल भूमितीसह उच्च-ताकद आणि घन भाग तयार करण्यासाठी SLM ही DMLS पेक्षा अधिक योग्य पद्धत असू शकते, जिथे गुणवत्ता आणि वेळेचे फायदे आहेत, परंतु वेगवान प्रोटोटाइपिंगसाठी किंवा जेव्हा अत्युत्तम यांत्रिक गुणधर्म महत्त्वाचे नसतात तेव्हा DMLS योग्य पर्याय असू शकते.

आम्ही मुद्रण साहित्याची विस्तृत श्रेणी देतो आणि पुढील डिझाइन आणि उलटे अभियांत्रिकी सेवा देतो, ज्यामुळे विविध औद्योगिक गरजांसाठी साहित्य कार्यक्षमता अनुकूलित करणे आणि संपूर्ण डिझाइन-ते-उत्पादन समर्थन शक्य होते.

आम्ही 24/7 ऑनलाइन समर्थन, वेगवान मुद्रण गति आणि कठोर गुणवत्ता नियंत्रणासह जलद प्रतिसाद वेळा लक्षात घेतो, ज्यामुळे वेगवान नमुना तयार करणे, पहिल्या लेखाचे अनुकूलीकरण आणि कार्यक्षम लहान बॅच उत्पादन शक्य होते.

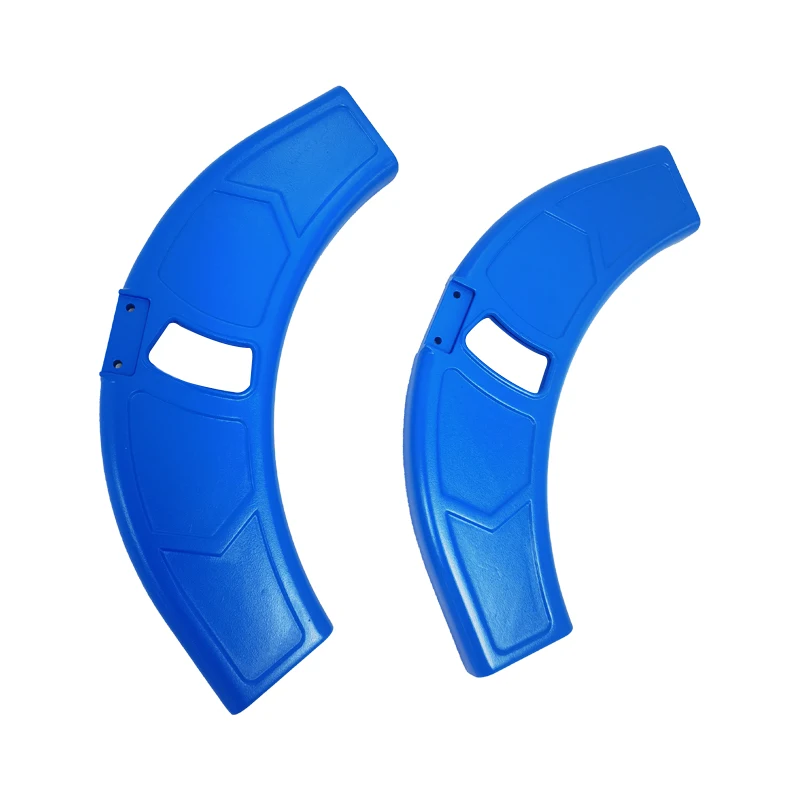

समर्पित ऑटोमोटिव्ह डिझाइन आणि विकास क्षमतांसह, आम्ही संकल्पना मॉडेलिंग आणि डिझाइन तपासणीपासून ते कार्यात्मक नमुनाकरण, साधने, फिक्सचर्स आणि धातू व अधातू घटकांच्या लहान बॅच उत्पादनापर्यंत संपूर्ण वाहन विकास चक्राला समर्थन देतो.

आमच्याकडे SLA, SLS, SLM मुद्रण, वेगवान साचा उत्पादन आणि CNC मशीनिंग सहित सात एकत्रित तांत्रिक केंद्रे आहेत—ज्यामुळे ऑटोमोटिव्ह, औद्योगिक आणि उत्पादन विकास अर्जांसाठी संपूर्ण श्रेणीच्या योगक्षेम उत्पादन सोल्यूशन्स उपलब्ध होतात.