V 3D tisku lze použít několik technik. Dvěma z nejčastěji používaných jsou selektivní laserové tavení (SLM) a přímé laserové slinování kovů (DMLS). Tyto technologie se mohou zdát podobné, ale existují nuance, které výrazně ovlivňují způsob výroby dílů. Je důležité porozumět rozdílům, abyste mohli zvážit investici do technologie aditivní výroby, jako je SLM nebo DMLS.

Oba postupy, SLM i DMLS, jsou aditivní výrobní procesy, při kterých se pomocí laserového zdroje vyrábějí pevné trojrozměrné (3D) kovové díly z práškového materiálu. Rozdíl spočívá v tom, že kovové prášky jsou roztaveny a spolu slity. SLM plně roztaví kovové prášky a vytvoří tak hustou a homogenní součástku, zatímco DMLS prášky pouze částečně roztaví a shlukuje je do zrnité struktury. 3D tisková služba SLS je další možností pro 3D tisk.

Materiálové vlastnosti: SLM vytváří komponenty s vyšší hustotou a mechanickou pevností než DMLS obecně. Díky úplnému tavení kovového prášku jsou částice materiálu ve výrobním procesu SLM pevně spojeny, což znamená delší životnost dílů. Naopak mohou být hustota a mechanické vlastnosti dílů vyrobených metodou DMLS horší, protože kovové prášky jsou nejčastěji pouze částečně roztaveny nebo ve formě zrn. 3D tisková služba SLS je další možností pro 3D tisk.

Jedním z významných rozdílů mezi SLM a DMLS je nutnost následných dokončovacích kroků. Díly vyrobené metodou SLM mají vyšší hustotu, a proto mohou vyžadovat menší množství dodatečného slinování (tepelného zpracování nebo HIPingu – horkého izostatického lisování) pro zlepšení kvality materiálu. Naopak díly vyrobené metodou DMLS budou vyžadovat více kroků dodatečného zpracování, aby dosáhly požadovaných mechanických vlastností a povrchové úpravy. Služba 3D tisku Sla je také oblíbenou volbou pro 3D tisk.

Ať už zvolíte SLM nebo DMLS, při rozhodování mezi těmito dvěma výrobními metodami je třeba zvážit kritéria, jako je složitost dílu a výběr materiálu, stejně jako možnosti následného zpracování. SLM může být výhodnější metodou pro výrobu vysoce pevných a hustých dílů s komplikovanou geometrií ve srovnání s DMLS, pokud jde o kvalitu a časové výhody, avšak pro rychlé prototypování nebo v případech, kdy nejsou mimořádné mechanické vlastnosti rozhodující, by mohla být vhodnou volbou metoda DMLS.

Nabízíme širokou škálu tiskových materiálů a poskytujeme služby návrhu i reverzního inženýrství, což umožňuje přizpůsobení výkonu materiálů a komplexní podporu od návrhu po výrobu pro různorodé průmyslové potřeby.

Zaměřujeme se na rychlé reakce s online podporou 24/7, rychlostí tisku a přísnou kontrolou kvality, což umožňuje rychlý prototyping, přizpůsobení prvního vzorku a efektivní výrobu malých sérií.

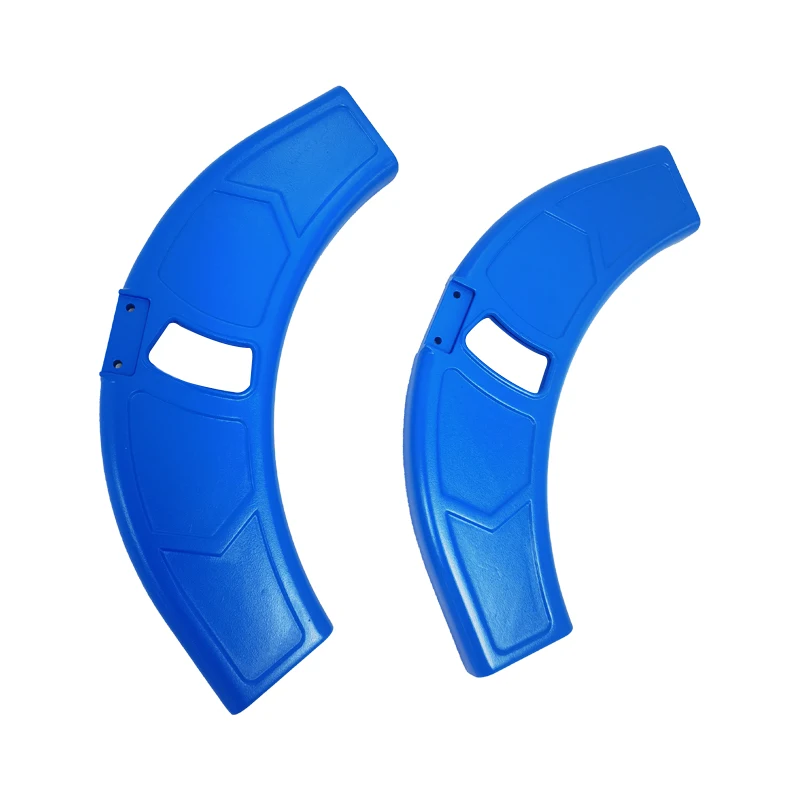

Díky specializovaným schopnostem v automobilovém designu a vývoji podporujeme celý cyklus vývoje vozidla – od konceptuálního modelování a ověření návrhu až po funkční prototypy, tvary, upínací zařízení a malosériovou výrobu kovových i nekovových komponent.

Provozujeme sedm integrovaných technických center – včetně SLA, SLS, SLM tisku, rychlé výroby forem a CNC obrábění – poskytujících kompletní škálu řešení aditivní výroby pro automobilový průmysl, průmyslové aplikace a vývoj produktů.